Как улучшить качество алюминиевых деталей

Качество алюминиевых деталей играет ключевую роль в различных отраслях промышленности — от автомобилестроения до авиакосмической индустрии. Высокая точность, механическая прочность, коррозионная стойкость и эстетика поверхности напрямую зависят от технологических процессов. Даже небольшие отклонения в обработке могут привести к дефектам, увеличению затрат и снижению эксплуатационных характеристик. Как же добиться идеального качества алюминиевых деталей? Для этого важно учитывать несколько ключевых аспектов: выбор сплава, контроль производства, механическую обработку и финальную отделку.

Выбор сплава: основа качества

Качество алюминиевых деталей начинается с правильного выбора сплава. Различные марки алюминия обладают уникальными свойствами, которые влияют на прочность, устойчивость к коррозии и удобство механической обработки. Наиболее распространённые сплавы включают:

- Серии 1000 – чистый алюминий с высокой коррозионной стойкостью, но низкой прочностью.

- Серии 2000 – прочные сплавы с медью, применяемые в авиации и автомобилестроении.

- Серии 5000 – магниевые сплавы, отличающиеся повышенной стойкостью к коррозии.

- Серии 6000 – универсальные сплавы с магнием и кремнием, легко поддающиеся обработке.

- Серии 7000 – алюминиево-цинковые сплавы с высокой твёрдостью и износостойкостью.

Выбор сплава зависит от условий эксплуатации деталей. Например, для морской индустрии лучше подходят антикоррозионные сплавы серий 5000 или 6000, тогда как для авиастроения требуется высокая прочность, и предпочтение отдают сплавам серий 2000 и 7000.

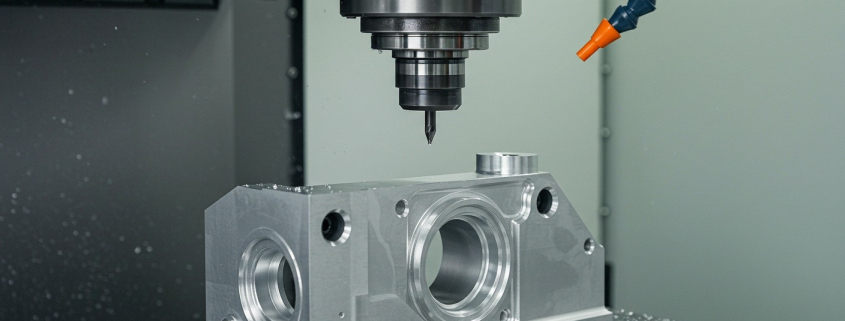

Современные методы обработки алюминия

Даже высококачественный алюминиевый сплав может потерять свои преимущества при неправильной обработке. Современные методы механической обработки включают:

- Фрезеровку – позволяет добиться высокой точности геометрии.

- Точение – применяется для создания симметричных деталей.

- Шлифовку – улучшает качество поверхности и удаляет микродефекты.

- Анодирование – увеличивает коррозионную стойкость и улучшает внешний вид.

- Лазерную обработку – обеспечивает точность и минимальные потери материала.

Важно сочетать несколько методов обработки для получения наилучшего результата. Например, фрезеровку можно дополнить анодированием, что увеличит срок службы детали.

Контроль качества: как избежать дефектов

Контроль качества на каждом этапе производства – залог долговечности алюминиевых деталей. Основные методы контроля включают:

- Визуальный осмотр – позволяет выявить трещины, царапины и другие поверхностные дефекты.

- Механические испытания – проверяют твёрдость, прочность и устойчивость к нагрузкам.

- Спектральный анализ – определяет химический состав алюминиевого сплава.

- Рентген-контроль – выявляет внутренние дефекты, которые невозможно обнаружить визуально.

Комплексный контроль качества помогает минимизировать вероятность брака и гарантирует стабильность характеристик деталей.

Таким образом, улучшение качества алюминиевых деталей требует комплексного подхода – от выбора сплава до финальной отделки и контроля качества. Использование современных технологий обработки и тестирования позволяет получить изделия с высокими эксплуатационными характеристиками и минимальными дефектами.