Влияние промышленного оборудования на качество деталей

Какое значение имеет промышленное оборудование для качества металлических деталей? Этот вопрос становится все более актуальным в условиях растущих требований к точности, надежности и долговечности изделий. Современные заводы и предприятия, занимающиеся металлообработкой, не могут позволить себе использовать устаревшее или неквалифицированное оборудование, так как от этого напрямую зависит конечный результат и конкурентоспособность продукции на рынке. Влияние техники на процесс производства и конечное качество изделий невозможно переоценить — от выбора станков, систем контроля и автоматизации зависит каждое звено производственной цепи.

Содержание

- Роль современного оборудования в производстве деталей

- Ключевые характеристики оборудования, влияющие на качество

- Автоматизация и цифровые технологии в производстве

- Примеры влияния технического обслуживания на качество

- Перспективы развития промышленного оборудования

Роль современного оборудования в производстве деталей

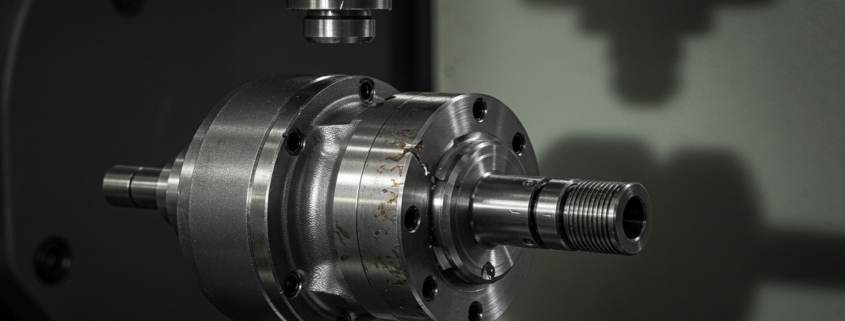

Качество металлических деталей в значительной степени определяется тем, какое оборудование используется в процессе их изготовления. Современные технологии металлообработки требуют высокой точности и повторяемости, что невозможно без использования высокотехнологичных станков и систем. Обновленное оборудование, оснащенное числовым программным управлением (ЧПУ), позволяет выполнять сложнейшие операции с минимальными допусками, обеспечивая стабильность геометрических размеров и превосходное качество поверхности. Такое оборудование обладает более высокой степенью автоматизации, что исключает влияние человеческого фактора и снижает вероятность ошибок.

Кроме того, современное промышленное оборудование отличается высокой надежностью и способностью работать в режиме непрерывного производства без сбоев. Это позволяет предприятиям значительно увеличивать объем выпускаемой продукции, не жертвуя при этом качеством. В условиях жесткой конкуренции на рынке металлоизделий именно стабильность качества становится важным конкурентным преимуществом, а оборудование играет в этом ключевую роль. Станки нового поколения, оснащенные системами самодиагностики и адаптивного управления, способны быстро подстраиваться под изменения технологических параметров, что способствует эффективной обработке даже самых сложных материалов и форм.

Ключевые характеристики оборудования, влияющие на качество

Качество выпускаемых деталей зависит от множества технических параметров промышленного оборудования, среди которых выделяются:

- Точность обработки: минимальные погрешности в позиционировании и перемещении рабочих инструментов позволяют получать изделия с требуемыми размерами и допусками.

- Жесткость конструкции: обеспечивает устойчивость к вибрациям и деформациям, что важно для стабильности процесса и качества поверхности детали.

- Скорость и плавность движения: влияют на качество реза, шлифовки и других операций, предотвращая образование дефектов.

- Автоматизация смены инструментов: сокращает время переналадки и снижает риск ошибок при замене, что также положительно сказывается на качестве и производительности.

- Современные системы контроля: интегрированные датчики и камеры позволяют своевременно выявлять отклонения от заданных параметров и корректировать процесс.

Все эти характеристики тесно взаимосвязаны и в совокупности формируют основу для выпуска высококачественной продукции. Кроме технических параметров, важную роль играют квалификация персонала и грамотная эксплуатация оборудования — даже самый современный станок при неправильном обслуживании не сможет обеспечить высокий уровень качества.

Автоматизация и цифровые технологии в производстве

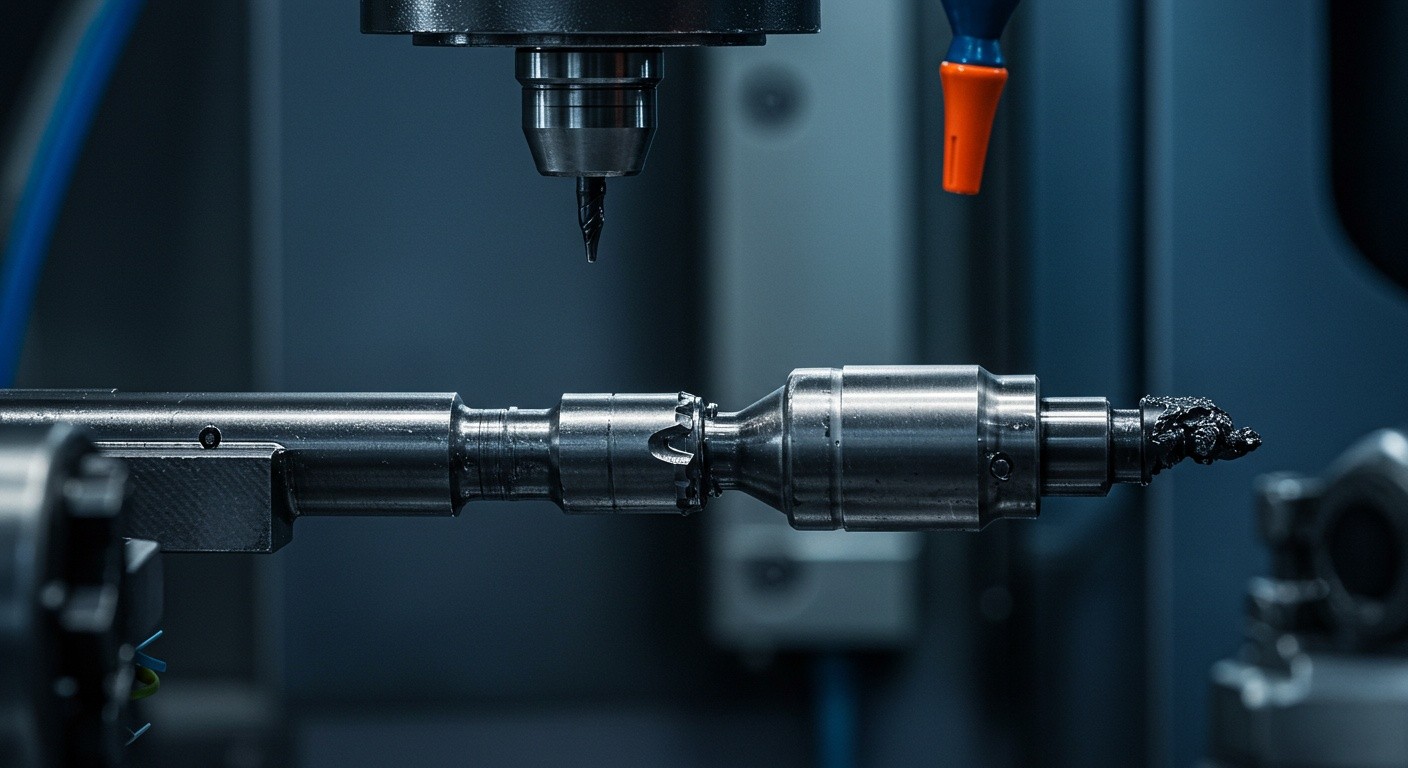

Современные промышленные предприятия активно внедряют цифровые технологии и автоматизированные системы управления для повышения качества и эффективности производства. Числовое программное управление (ЧПУ), интеграция с CAD/CAM-системами, использование роботов и интеллектуальных датчиков позволяют не только выполнять сложнейшие технологические операции, но и вести постоянный контроль качества в режиме реального времени.

Автоматизация снижает влияние человеческого фактора и минимизирует вероятность ошибок, которые могут привести к браку. Кроме того, цифровые системы позволяют аккумулировать большие объемы данных о работе оборудования и параметрах изготовления, что открывает возможности для анализа и постоянного улучшения процессов. Такой подход обеспечивает гибкость производства, позволяя быстро перенастраивать линии под новые изделия без потери качества.

Примеры влияния технического обслуживания на качество

Немаловажным фактором, влияющим на качество деталей, является регулярное техническое обслуживание оборудования. Даже самая точная и современная техника теряет свои характеристики без своевременного ухода. Загрязнение, износ подшипников, нарушение калибровок и смазки приводят к увеличению погрешностей, появлению вибраций и дефектов на поверхности изделий.

- Регулярная диагностика и настройка оборудования предотвращает простои и аварии.

- Своевременная замена изношенных инструментов сохраняет точность обработки.

- Чистота и смазка механизмов обеспечивают плавность работы и стабильность результатов.

- Обучение персонала правильной эксплуатации минимизирует риск ошибок и повреждений.

Таким образом, техническое обслуживание является неотъемлемой частью стратегии обеспечения высокого качества на любом металлообрабатывающем предприятии.

Перспективы развития промышленного оборудования

Технологический прогресс в сфере промышленного оборудования не стоит на месте. Сегодня на заводах появляются новые решения с элементами искусственного интеллекта, способные самостоятельно адаптироваться под различные условия обработки и оптимизировать режимы работы в режиме реального времени. Развитие интернета вещей (IoT) и «умных» датчиков дает возможность создавать комплексные системы мониторинга, которые обеспечивают максимальную прозрачность и контроль производственного процесса.

В будущем ожидается дальнейшая интеграция цифровых двойников, виртуальной и дополненной реальности для планирования, обучения и диагностики оборудования, что позволит значительно снизить расходы на эксплуатацию и повысить качество выпускаемой продукции. Переход к более экологичным и энергоэффективным технологиям также будет способствовать улучшению условий производства и снижению негативного влияния на окружающую среду.

Современные станки и системы обеспечивают стабильное качество и высокую производительность