Технологии вакуумной термообработки металлов

Технология вакуумной термообработки металлов — это процесс, который широко используется в современной металлообработке для улучшения свойств различных материалов, в частности, для повышения их прочности, твердости, износостойкости и коррозионной стойкости. Вакуумная термообработка позволяет достигать высоких результатов при минимизации негативных воздействий на поверхность металлов. В этой статье мы подробно рассмотрим, что такое вакуумная термообработка, какие ее виды существуют и какие преимущества она предоставляет в металлургической и машиностроительной отраслях.

Что такое вакуумная термообработка металлов?

Вакуумная термообработка металлов представляет собой процесс термической обработки в условиях низкого давления, то есть в вакууме. Это позволяет исключить контакт с кислородом и другими химическими элементами, что значительно уменьшает вероятность окисления и других нежелательных химических реакций на поверхности материала. Такой подход становится особенно важным при работе с материалами, которые легко окисляются или теряют свои свойства при контакте с воздухом.

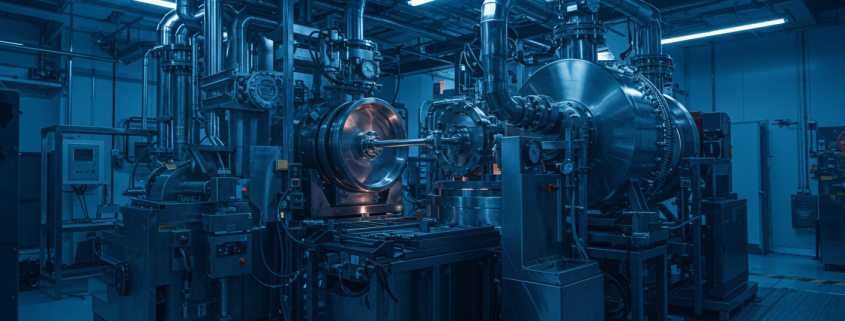

Суть технологии заключается в том, что металлические изделия помещаются в специальную камеру, где создается вакуум. После этого изделия подвергаются нагреву до заданной температуры. Такой процесс термообработки позволяет получить более высокую точность и качество обработки по сравнению с традиционными методами, такими как термообработка в атмосферных печах или с использованием газа. Вакуумная термообработка применяется для улучшения механических свойств металлов, а также для их защиты от коррозии и других повреждений.

К основным преимуществам вакуумной термообработки относят улучшение поверхностных характеристик материалов, повышение срока службы оборудования и снижение затрат на обслуживание. Этот процесс также позволяет обрабатывать материалы, которые не могут быть термообработаны традиционными методами из-за их склонности к окислению или изменению химического состава.

Виды вакуумной термообработки металлов

Существует несколько видов вакуумной термообработки, каждый из которых имеет свои особенности и применяется для определенных типов материалов. Рассмотрим основные из них:

- Закалка в вакууме: Этот процесс включает в себя нагрев материала до высоких температур, после чего следует быстрое охлаждение. Закалка в вакууме позволяет сохранить прочностные характеристики стали, не подвергая ее окислению.

- Отжиг в вакууме: В процессе отжига металл нагревается до определенной температуры и выдерживается в этом состоянии определенное время. Этот процесс применяется для снятия напряжений в металле, улучшения его пластичности и уменьшения внутренних дефектов.

- Диффузионный наплав: Вакуумная термообработка также используется для нанесения покрытия на металлические изделия. В процессе диффузионного наплава на поверхности металла образуется прочное покрытие, которое улучшает его сопротивление к износу и коррозии.

- Обработка с применением вакуумной пайки: Этот метод используется для соединения различных металлических деталей с использованием пасты или порошков при низком давлении. Этот процесс широко применяется в электронной промышленности и при изготовлении высокотехнологичных узлов.

Каждый из этих методов имеет свои особенности, которые определяют выбор подходящей технологии в зависимости от целей обработки и типа материала. Например, закалка в вакууме используется для улучшения механических свойств, таких как твердость и прочность, в то время как отжиг помогает в снятии напряжений и улучшении пластичности материалов.

Преимущества вакуумной термообработки

Вакуумная термообработка металлов имеет ряд значительных преимуществ по сравнению с традиционными методами обработки. Одним из главных преимуществ является отсутствие окисления и образования ржавчины, что особенно важно при работе с высококачественными сталями и сплавами. Вакуум позволяет избежать загрязнений, которые могут ухудшить характеристики материала, а также минимизировать вероятность образования нежелательных оксидных пленок на его поверхности.

Еще одним значимым преимуществом является высокая точность температурного контроля. Благодаря вакуумному процессу можно точно контролировать температуру нагрева и охлаждения, что позволяет достичь более высоких качественных характеристик изделий. Это особенно важно при обработке сложных и деликатных материалов, которые требуют строгих температурных режимов.

Кроме того, вакуумная термообработка позволяет значительно сократить время обработки, что приводит к повышению производительности. Процесс в вакууме также минимизирует потери материала и снижает количество отходов, что позволяет снизить затраты на производство. В свою очередь, это повышает эффективность всего производственного процесса.

Области применения вакуумной термообработки

Вакуумная термообработка металлов находит широкое применение в различных отраслях, таких как машиностроение, авиационная и космическая промышленность, а также в производстве электроники и медицинского оборудования. В этих областях важно обеспечивать высокую прочность, долговечность и точность изделий, а также защищать их от коррозии и износа. Вакуумная термообработка позволяет решить эти задачи на высоком уровне.

- Машиностроение: Вакуумная термообработка используется для обработки различных металлических деталей, включая инструменты, которые подвержены сильному износу. Такие детали, как шестерни, валки и подшипники, получают повышенную износостойкость и долговечность.

- Авиационная и космическая промышленность: В этих отраслях требования к качеству материалов очень высоки, и вакуумная термообработка помогает добиться нужных характеристик для работы в экстремальных условиях.

- Электронная промышленность: Вакуумные технологии применяются для пайки и обработки тонких металлических покрытий на компонентах электронной аппаратуры.