Процесс проектирования и моделирования стальных корпусов

Процесс проектирования и моделирования стальных корпусов является неотъемлемой частью производства для множества отраслей, от машиностроения до электроники. Эффективный проект требует внимания к множеству факторов: от выбора материала до точности сборки. Современные технологии позволяют значительно повысить производственные стандарты и уменьшить риски ошибок в процессе создания стальных конструкций. Важно понимать, какие этапы включает проектирование и моделирование корпусов, чтобы минимизировать затраты и время, а также получить качественные и долговечные изделия.

Как начинается процесс проектирования стальных корпусов

Проектирование стальных корпусов начинается с тщательного анализа требований заказчика и особенностей эксплуатации будущего изделия. Важно учитывать такие параметры, как нагрузка на конструкцию, климатические условия, а также возможные воздействия (например, вибрации или высокие температуры). На этом этапе инженеры выбирают оптимальные виды стали, в зависимости от требуемых характеристик прочности, коррозионной стойкости и других факторов.

После определения основных параметров конструкции начинается разработка чертежей. В это время используются традиционные методы черчения и современные системы CAD (Computer-Aided Design), которые позволяют создавать точные 3D-модели. Моделирование на компьютере помогает более точно проанализировать взаимодействие частей конструкции и выявить возможные уязвимые места еще до начала производства.

Особое внимание стоит уделить расчету толщины стали. Толщина листа или профиля будет зависеть от того, какие нагрузки предполагаются для конечного изделия. Процесс моделирования позволяет провести виртуальные испытания и имитировать реальные условия эксплуатации, чтобы заранее понять, как будет вести себя корпус в различных ситуациях. Этот этап требует высокой квалификации и опыта, так как на основе полученных данных будут формироваться параметры для следующего этапа производства.

Использование современных технологий моделирования

Сегодняшние технологии проектирования и моделирования стальных корпусов обеспечивают высокую точность и оптимизацию производственного процесса. Одним из важнейших шагов является создание 3D-моделей с использованием CAD-систем, таких как SolidWorks или AutoCAD. Эти программы позволяют разработать детализированные модели корпусов с учетом всех сложных конструктивных элементов, включая крепежи, вентиляционные отверстия и места для сборки.

Одной из главных особенностей моделирования является возможность проведения виртуальных испытаний. Это позволяет провести стресс-тесты на стальную конструкцию, имитируя различные нагрузки и воздействия, такие как механическое давление или температурные перепады. Такой подход позволяет не только повысить точность расчетов, но и снизить количество ошибок на производстве. В процессе моделирования можно легко внести изменения в проект, чтобы исключить потенциальные дефекты, что в итоге приводит к значительной экономии времени и средств.

Важной частью моделирования является также создание разверток для резки и обработки материалов. 3D-модели позволяют проектировать заготовки, которые максимально эффективно используются при резке или сварке, минимизируя количество отходов. В реальности это означает не только экономию материала, но и повышение скорости производства, что особенно важно для массовых производств. Таким образом, моделирование позволяет значительно улучшить эффективность на каждом этапе производства стальных корпусов.

Этапы производства стальных корпусов после проектирования

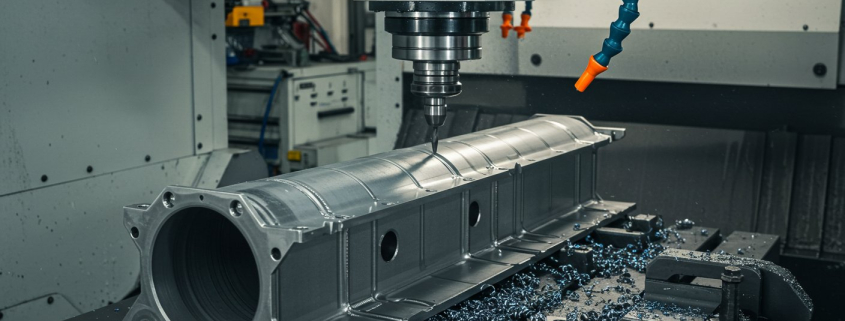

После того как проект и модель корпуса окончательно разработаны, наступает этап производства. Процесс начинается с подготовки материалов и их обработки. На этом этапе может быть использована автоматизация с применением ЧПУ-станков, что позволяет выполнять точную резку, сварку и другие операции с высокой скоростью. Также на этом этапе осуществляется проверка и контроль качества материалов, чтобы избежать дефектов на более поздних стадиях производства.

Для массового производства стальных корпусов часто применяется метод лазерной резки и сварки. Лазерная резка позволяет получать высокоточную обработку деталей, а автоматизированные сварочные установки обеспечивают надежное соединение компонентов корпуса. Важно, чтобы каждый этап был строго синхронизирован с проектом, чтобы все детали идеально подходили друг к другу при сборке.

После формирования всех деталей корпуса наступает этап сборки и окончательной проверки. На этом этапе важным фактором является точность сборки и отсутствие дефектов в соединениях. Использование современных технологий позволяет создавать стальные корпуса с минимальными отклонениями от исходной модели, что повышает долговечность и надежность конечного изделия. Также стоит отметить, что для некоторых корпусов применяются специальные методы защиты от коррозии, такие как анодирование или покраска, что увеличивает срок службы изделия.

Как оптимизировать процесс проектирования и производства корпусов

Оптимизация процесса проектирования и производства стальных корпусов возможна за счет внедрения новых технологий и повышения уровня автоматизации. Использование CAD и CAM (Computer-Aided Manufacturing) систем для автоматического создания и управления производственными процессами позволяет ускорить проектирование и значительно уменьшить количество ошибок. Кроме того, важно внедрять современные системы управления качеством, которые будут контролировать каждый этап процесса.

- Использование CAD/CAM систем для автоматизации проектирования.

- Проведение виртуальных испытаний для минимизации ошибок.

- Внедрение новых методов обработки для улучшения качества продукции.

Еще одним важным моментом является контроль за расходами материалов. Современные технологии моделирования и производства позволяют точно прогнозировать потребность в металле и других материалах, что способствует значительной экономии и уменьшению отходов. Это особенно важно для массового производства, где каждая экономия может оказать значительное влияние на общую себестоимость продукции.

Таким образом, проектирование и моделирование стальных корпусов – это сложный и многогранный процесс, который требует высокой квалификации и применения современных технологий. С помощью точных расчетов, виртуальных испытаний и правильного выбора методов обработки можно создать высококачественные изделия с минимальными затратами времени и средств. Внедрение автоматизации и новых технологий позволяет существенно улучшить производственные процессы, повысить точность и эффективность, а также снизить количество ошибок на всех этапах работы.