Основные дефекты в металлических деталях и их причины

Почему металлические детали иногда выходят из строя раньше срока? Основные дефекты, возникающие в процессе эксплуатации или производства, существенно снижают качество и надежность изделий. Понимание причин появления таких дефектов — первый шаг к их предотвращению и повышению долговечности металлических компонентов. В этой статье мы разберём типичные виды дефектов, их причины и методы диагностики, которые помогут сохранить работоспособность деталей и снизить издержки на ремонт и замену.

Содержание

- Типы основных дефектов в металлических деталях

- Причины возникновения дефектов

- Методы диагностики и выявления дефектов

- Профилактика и устранение дефектов

- Роль контроля качества в предотвращении дефектов

Типы основных дефектов в металлических деталях

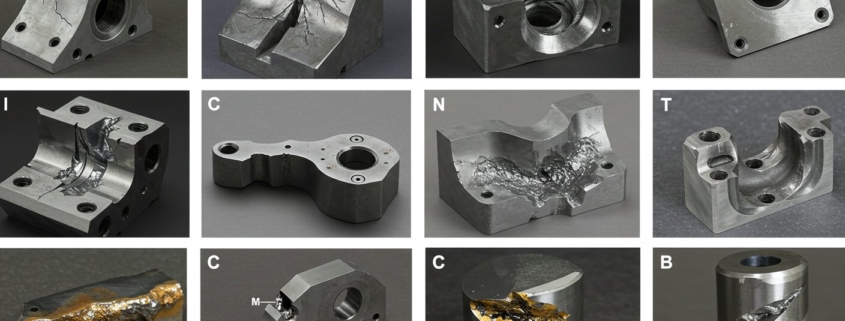

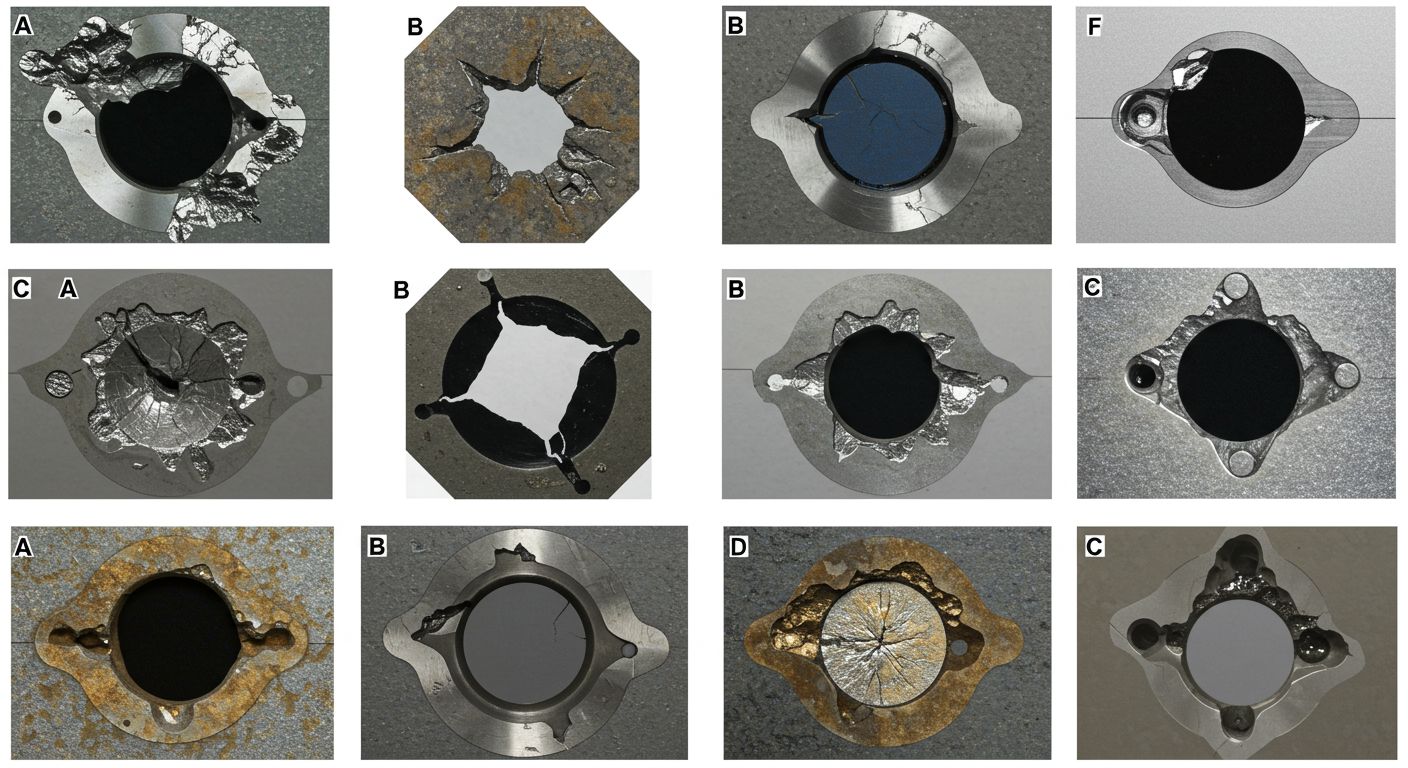

Металлические детали могут иметь самые разные дефекты, которые условно делят на внутренние и поверхностные. К числу наиболее распространённых относятся трещины, пористость, раковины, деформации, коррозионные повреждения и включения посторонних веществ. Трещины могут появляться как из-за избыточных напряжений, так и вследствие усталостных процессов, а пористость – результат неправильной технологии литья или пайки. Раковины — пустоты внутри металла — негативно влияют на прочность и устойчивость изделий к нагрузкам.

Поверхностные дефекты нередко проявляются в виде царапин, сколов, выкрашиваний, следов коррозии или окисления, а также деформаций. Они ухудшают не только эстетические характеристики, но и технические параметры, что может привести к преждевременному выходу деталей из строя. Современное производство стремится минимизировать все виды дефектов, используя качественные материалы, современное оборудование и строгий контроль технологических процессов.

Причины возникновения дефектов в деталях

Причины появления дефектов разнообразны и могут быть связаны с ошибками на разных этапах: от проектирования и выбора материала до производственных процессов и условий эксплуатации. Недостаточный контроль качества сырья, нарушения технологической дисциплины при литье, ковке или обработке металлов часто приводят к формированию внутренних пустот и трещин. Высокие температуры, механические нагрузки и химические воздействия при эксплуатации способствуют развитию усталостных повреждений и коррозии.

Важную роль играет также человеческий фактор — неправильные настройки оборудования, нарушение режимов обработки или отсутствие своевременного технического обслуживания. Все эти факторы в совокупности способны привести к снижению прочности, повышению хрупкости и ухудшению функциональных характеристик металлических деталей.

Методы диагностики и выявления дефектов

Для своевременного обнаружения дефектов применяются различные методы неразрушающего контроля (НК), которые позволяют оценить качество деталей без их повреждения. Ключевыми методами являются ультразвуковая дефектоскопия, радиографический контроль, магнитно-порошковый метод и визуальный осмотр с использованием оптических приборов. Каждый из этих способов эффективен в определённых условиях и позволяет выявлять различные типы повреждений на ранних стадиях.

Современные технологии диагностики обеспечивают высокую точность и позволяют проводить автоматизированный контроль на производственных линиях, что существенно снижает риск выпуска бракованной продукции и повышает общую надежность изделий.

Профилактика и устранение дефектов на производстве

Профилактика дефектов начинается с тщательного выбора и контроля качества исходного материала. Важно строго соблюдать технологические режимы при литье, штамповке, сварке и других операциях, избегая перегрева, недогрева и чрезмерных механических нагрузок. Регулярное обучение персонала и внедрение современных систем мониторинга позволяют своевременно выявлять отклонения и корректировать производственный процесс.

При обнаружении дефектов на ранних этапах возможна их локальная санация с использованием технологий наплавки, шлифовки или термообработки. В ряде случаев применяют замены поврежденных узлов, что экономит время и средства по сравнению с полным выводом из эксплуатации.

Роль контроля качества в предотвращении дефектов

- Внедрение систем управления качеством (например, ISO 9001) помогает систематизировать процессы и снижать число дефектов.

- Использование автоматизированных линий контроля повышает точность и скорость выявления проблемных зон.

- Регулярный аудит производственных процессов и оборудования позволяет своевременно устранять причины возникновения дефектов.

- Обучение и повышение квалификации сотрудников минимизируют человеческие ошибки.

Комплексный контроль качества — это залог надежности и долговечности металлических деталей, снижающий риски аварий и простоев оборудования.

Изображение: Пример видимых дефектов металлических деталей, требующих внимания при производстве и эксплуатации