Микроструктура стали при термической обработке

Термическая обработка стали — это процесс, в ходе которого материал подвергается различным температурным режимам с целью изменения его микроструктуры. Микроструктура стали играет ключевую роль в определении её механических свойств, таких как прочность, твердость, пластичность и износостойкость. Понимание того, как термическая обработка влияет на структуру стали, помогает оптимизировать производство и получить изделия с заданными характеристиками. В этой статье мы рассмотрим, как именно термическая обработка влияет на микроструктуру стали, а также какие этапы и технологии применяются в процессе.

Что такое микроструктура стали?

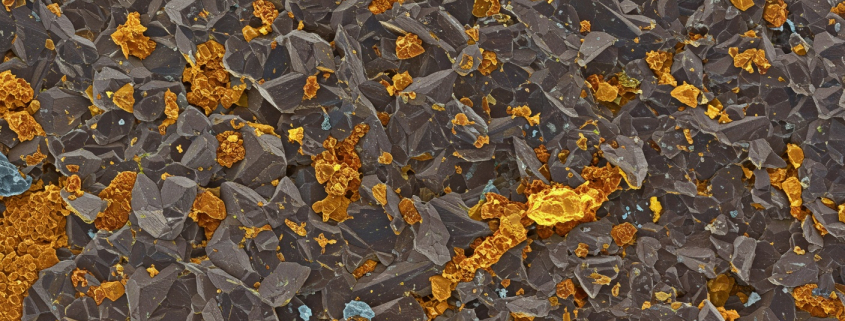

Микроструктура стали — это внутреннее строение металла, которое можно наблюдать с помощью микроскопа. Оно определяется распределением и размером зерен, а также наличием различных фаз, таких как феррит, аустенит, цементит и перлит. Микроструктура стали оказывает влияние на её механические и физические свойства, такие как прочность, твёрдость, вязкость и способность к коррозионному сопротивлению.

Сталь представляет собой сплав железа с углеродом и другими легирующими элементами. В зависимости от содержания углерода и других добавок, а также от условий термической обработки, сталь может иметь различные микроструктуры. Например, низкоуглеродистая сталь в отжиге будет иметь более крупные зерна, что придаст материалу большую пластичность, тогда как высокоуглеродистая сталь при закалке и последующем отпуске будет иметь более мелкозернистую структуру, что повысит её твёрдость и износостойкость.

В результате термической обработки можно не только изменять микроструктуру стали, но и регулировать её механические свойства. Например, закалка при высоких температурах приводит к образованию мартенсита — фазы с высокой твёрдостью, но низкой пластичностью. Отпуск, в свою очередь, помогает уменьшить напряжения в металле и повысить его пластичность, не снижая при этом твёрдость.

Основные этапы термической обработки стали

Термическая обработка стали включает несколько этапов, каждый из которых оказывает влияние на её микроструктуру. Рассмотрим основные из них:

- Отжиг: Это процесс нагрева стали до высокой температуры (от 700 до 900°C) с последующим медленным охлаждением. Он используется для устранения внутренних напряжений, улучшения пластичности и формирования более однородной структуры. При отжиге сталь приобретает структуру феррита и перлита, что делает её более мягкой и податливой для дальнейшей обработки.

- Закалка: Этот процесс заключается в быстром нагреве стали до высоких температур (обычно около 850-900°C) с последующим быстрым охлаждением в воде или масле. Закалка приводит к образованию мартенсита — фазы с высокой твёрдостью, но также и с высокой хрупкостью. Это делает металл более прочным, но в то же время менее пластичным.

- Отпуск: После закалки сталь может быть подвергнута отпуску — процессу нагрева стали до температуры ниже температуры закалки с последующим медленным охлаждением. Отпуск позволяет уменьшить хрупкость стали, сохраняя её прочность и твёрдость. В результате образуется структура, называемая мартенситным отпуским или сорбитом, которая обладает хорошими механическими свойствами.

- Нормализация: Нормализация — это процесс, который включает в себя нагрев стали до температуры выше её критической точки, а затем её охлаждение на воздухе. Этот процесс способствует улучшению структуры стали, повышая её прочность и износостойкость, а также повышает её однородность.

Влияние термической обработки на микроструктуру стали

Термическая обработка стали оказывает существенное влияние на её микроструктуру, что в свою очередь отражается на её механических свойствах. Рассмотрим, как различные методы обработки изменяют структуру материала.

Закалка при высоких температурах и быстром охлаждении приводит к образованию мартенсита — твёрдой, но хрупкой структуры. Мартенсит имеет мелкозернистую структуру, которая делает металл очень прочным, но в то же время ломким. Для улучшения характеристик материала после закалки применяется отпуск, при котором избыточное напряжение устраняется, и сталь становится менее хрупкой. В результате образуется структура, называемая сорбитом, которая сочетает в себе высокую прочность и хорошую пластичность.

При отжиге сталь нагревается до высокой температуры и медленно остывает, что способствует образованию ферритного и перлитного структур. Эти структуры характеризуются хорошей пластичностью и вязкостью, что делает сталь удобной для обработки и механической обработки, но её твёрдость будет ниже, чем у закалённых и отпущенных сталей.

Нормализация также оказывает влияние на микроструктуру стали, но при этом процесс не включает в себя столь резкие изменения, как закалка. Нормализация помогает получить более однородную структуру с мелкими зернами, что улучшает механические свойства стали и делает её более пригодной для дальнейшей обработки.

Факторы, влияющие на микроструктуру стали при термической обработке

Для получения нужных характеристик стали необходимо учитывать множество факторов, которые могут повлиять на её микроструктуру при термической обработке. Среди них можно выделить следующие:

- Температурный режим: Каждый этап термической обработки требует точного соблюдения температурного режима. Перегрев или недогрев стали может привести к нежелательным изменениям в её структуре, что повлияет на механические свойства.

- Скорость охлаждения: Быстрое или медленное охлаждение влияет на скорость образования различных фаз в стали. Например, в случае с закалкой охлаждение в воде приводит к образованию мартенсита, а охлаждение на воздухе — к образованию менее твёрдой структуры.

- Состав стали: Количество углерода и других легирующих элементов (например, хрома, никеля, молибдена) также влияет на процесс термической обработки. Например, высокое содержание углерода делает сталь более подверженной образованию мартенсита, что повышает её твёрдость.

Таким образом, процесс термической обработки стали играет важнейшую роль в определении её микроструктуры, а значит, и её механических свойств. Подбор правильных температурных режимов, скорости охлаждения и состава стали позволяет получить металл с необходимыми характеристиками для конкретных задач. Эта информация крайне важна для металлургической и машиностроительной отрасли, где точность и качество материала напрямую влияют на эксплуатационные характеристики готовых изделий.