Как выбрать оборудование для металлообработки?

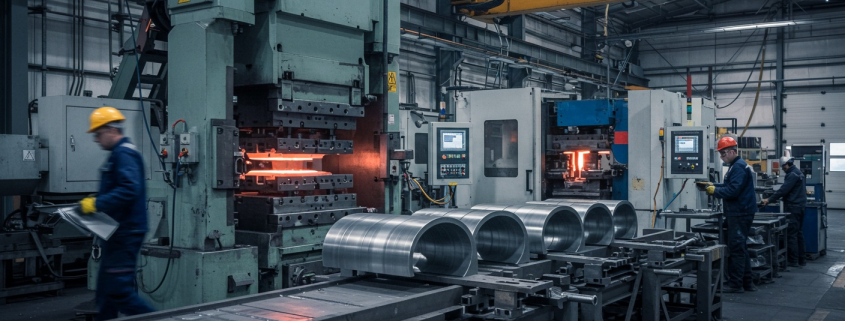

Выбор оборудования для металлообработки — это ключевая задача для каждого предприятия, которое занимается производством или ремонтом металлических изделий. Подбор правильных станков и инструментов напрямую влияет на качество продукции, скорость выполнения заказов и общие затраты на производство. В этой статье мы рассмотрим, на что следует обратить внимание при выборе оборудования для металлообработки, какие факторы учитывать и какие технологические решения будут наиболее эффективными для вашего бизнеса.

Основные критерии выбора оборудования для металлообработки

При выборе оборудования для металлообработки следует учитывать несколько ключевых факторов, которые будут определять его эффективность, экономичность и долговечность. Важно понимать, какой именно вид обработки требуется, какие типы металлов будут обрабатываться, а также какие требования предъявляются к точности и скорости работы. Одним из первых шагов является анализ всех этих факторов, что поможет выбрать подходящее оборудование, соответствующее вашим производственным потребностям.

Первый и, пожалуй, самый важный момент — это тип обрабатываемого материала. Разные виды металлов, такие как сталь, алюминий, медь, титан, имеют различные механические и термические свойства, что определяет необходимость использования специфического оборудования. Например, для обработки твердых сталей могут потребоваться более мощные станки с повышенной жесткостью, тогда как для легких металлов достаточно оборудования средней мощности.

Следующий фактор, который необходимо учитывать, это тип операции, которую предстоит выполнять. Механическая обработка, такая как токарная, фрезерная или сверлильная, требует различных станков. Токарные станки идеальны для обработки симметричных деталей, фрезерные — для создания сложных форм и поверхностей, а сверлильные — для выполнения точных отверстий. Важно правильно выбрать тип станка в зависимости от того, какие операции будут основными в производственном процессе.

Третий фактор — это точность обработки. Если в вашей отрасли требуется высокая точность, например, в авиастроении или автомобилестроении, то стоит выбирать оборудование с высокими характеристиками точности, такими как станки с числовым программным управлением (ЧПУ). Такие машины обеспечивают высокую стабильность и повторяемость операций, что особенно важно при массовом производстве или при изготовлении деталей с минимальными допусками.

Типы оборудования для металлообработки и их особенности

Существует несколько типов оборудования для металлообработки, каждый из которых подходит для выполнения определенных операций. Рассмотрим основные виды станков и их ключевые особенности.

- Токарные станки: Эти станки предназначены для обработки деталей вращением. Они используются для точной обработки наружных и внутренних поверхностей, резьб, шлицев и других элементов. Современные токарные станки с ЧПУ позволяют добиться высокой точности и автоматизировать производственный процесс.

- Фрезерные станки: Фрезерные станки используются для обработки плоских, профильных и сложных геометрических форм. Они обеспечивают высокую точность при изготовлении различных деталей, включая прототипы и мелкосерийное производство. С помощью фрезерных станков можно обрабатывать как твердые металлы, так и легкие сплавы.

- Сверлильные станки: Используются для создания отверстий, как в металле, так и в других материалах. Современные сверлильные станки позволяют не только сверлить, но и выполнять нарезку резьбы, а также другие операции, такие как расточка и зенкование.

- Шлифовальные станки: Эти станки предназначены для обработки металлических поверхностей с целью достижения высокого качества отделки. Шлифование используется для получения зеркальных поверхностей, а также для точной подгонки размеров детали.

- Лазерные резаки: В последние годы лазерная резка все чаще используется в металлообработке, особенно для тонких листов металла. Лазерный луч позволяет быстро и точно резать материал, минимизируя тепловые деформации и обеспечивая высокую чистоту реза.

Системы управления и автоматизация процессов

Одним из самых важных факторов при выборе оборудования является наличие системы управления. Современные станки с числовым программным управлением (ЧПУ) значительно упрощают процесс обработки металлов. С помощью ЧПУ можно точно контролировать все параметры работы станка, такие как скорость подачи, глубину реза, скорость вращения инструмента и другие. Это позволяет значительно повысить точность и стабильность работы оборудования, а также сократить время на настройку и замену инструмента.

Автоматизация процессов также играет важную роль в повышении производительности. На современном оборудовании часто используются системы автоматической замены инструмента, которые значительно сокращают время простоя и ускоряют обработку. Также существуют комплекты для интеграции нескольких станков в единую производственную линию, что позволяет значительно повысить эффективность и уменьшить затраты на производство.

Стоимость и обслуживание оборудования

Стоимость оборудования — это еще один важный аспект, который необходимо учитывать при его выборе. Чем более высокотехнологичное оборудование, тем выше его стоимость. Однако не всегда высокая цена означает высокое качество или лучший выбор для ваших нужд. При принятии решения важно оценить, насколько оправданы затраты на оборудование, учитывая ваш бюджет и объем производства. В некоторых случаях более доступные станки с базовыми функциями могут полностью удовлетворить ваши производственные требования.

Также стоит учитывать стоимость обслуживания и ремонта оборудования. Современные станки могут требовать регулярного технического обслуживания, замены расходных материалов и, в случае поломки, проведения сложных ремонтов. Поэтому важно заранее изучить информацию о сервисной поддержке производителя и наличии запчастей для выбранного оборудования. Наличие надежной сервисной службы и гарантии на оборудование поможет снизить риски, связанные с его эксплуатацией.

Выбирая оборудование для металлообработки, важно учитывать не только стоимость покупки, но и долгосрочные затраты на его эксплуатацию, техническое обслуживание и ремонты. Лучше всего инвестировать в качественное оборудование с хорошей поддержкой, чтобы избежать дополнительных затрат в будущем.