Как выбрать фрезу для металлообработки?

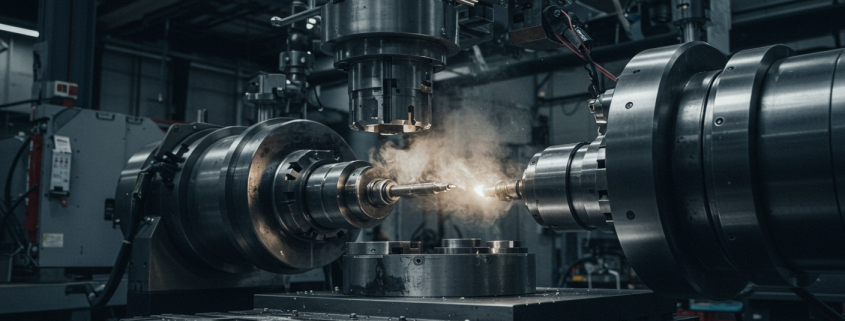

Выбор фрезы для металлообработки — это один из ключевых моментов в процессе производственной деятельности, который напрямую влияет на эффективность работы и качество получаемых изделий. Важно правильно подобрать инструмент в зависимости от особенностей обработки, типа материала и требуемых характеристик поверхности. В этой статье мы расскажем о том, как выбрать фрезу для металлообработки, учитывая различные факторы, влияющие на выбор, и какие типы фрез существуют.

Типы фрез и их применение в металлообработке

Фрезы являются основными инструментами, которые применяются для обработки металлов в различных отраслях промышленности, включая машиностроение, авиацию, производство деталей и других продуктах. Они бывают разных типов и конструкций, что определяет их область применения и назначение. Рассмотрим основные виды фрез, которые используются в металлообработке.

- Фрезы с прямым зубом: Эти фрезы применяются для обработки плоских и параллельных поверхностей, а также для выборки материала на определенную глубину. Их используют в случае, когда требуется высокая точность обработки и минимальное отклонение от заданных параметров.

- Фрезы с косым зубом: Они отличаются от предыдущего типа тем, что угол наклона зубьев позволяет увеличить скорость обработки и улучшить отвод стружки. Этот тип фрезы применяют для обработки сложных контуров и создания точных, но более глубоких резов.

- Концевые фрезы: Концевые фрезы предназначены для обработки вертикальных и горизонтальных поверхностей, а также для выполнения точных пазов. Они отличаются от обычных фрез тем, что способны обрабатывать детали с разных углов и в ограниченных пространствах.

- Шарошечные фрезы: Эти фрезы используют для обработки круглых и криволинейных поверхностей. Шарошечные фрезы обеспечивают высокую точность и используются в тех случаях, когда необходимо выполнить точную обработку внутренней и наружной поверхности детали.

Каждый из этих типов фрез имеет свои особенности, и их выбор зависит от материала, с которым предстоит работать, а также от сложности выполняемой задачи. Важно учитывать такие параметры, как тип зубьев, угол наклона, диаметр фрезы и тип обработки для того, чтобы добиться наилучших результатов и не повредить материал.

Как правильно выбрать фрезу для конкретных задач?

Выбор фрезы для металлообработки зависит от нескольких ключевых факторов, которые необходимо учитывать для оптимизации производственного процесса. Во-первых, нужно определить тип материала, который будет обрабатываться. Разные металлы и сплавы требуют различных типов фрез и подходов к обработке. Например, для мягких металлов, таких как алюминий, подойдут фрезы с более агрессивным углом заточки, а для твердых сталей или нержавеющих металлов потребуется использование более прочных инструментов с устойчивым покрытием.

- Тип материала: Для мягких материалов, таких как алюминий или медь, можно использовать фрезы с крупными зубьями и менее агрессивной геометрией. Для твердых металлов, таких как нержавеющая сталь или титановый сплав, следует выбирать фрезы с прочным покрытием и стойкостью к высокому температурному воздействию.

- Тип обработки: В зависимости от типа обработки выбираются фрезы с различной геометрией зубьев. Для фрезерования плоских поверхностей подойдут фрезы с прямыми зубьями, а для обработки сложных контуров — фрезы с наклонными зубьями.

- Размер фрезы: Размер фрезы имеет решающее значение для достижения нужной точности. Чем больше диаметр фрезы, тем большее количество материала она может удалить за один цикл. Однако для обработки мелких деталей или узких участков следует выбрать фрезу меньшего диаметра.

Также не стоит забывать о таких параметрах, как угол наклона зубьев, глубина реза и скорость вращения фрезы. Эти характеристики напрямую влияют на качество обработки и долговечность инструмента, поэтому важно правильно подобрать оптимальные значения в зависимости от задач.

Материалы покрытия фрез и их влияние на эффективность работы

Материалы покрытия фрез играют важную роль в повышении их износостойкости и эффективности. Для разных типов металлов и обработки применяются различные покрытия, которые защищают фрезу от перегрева, износа и повышают ее производительность. Одним из самых популярных покрытий является титановое покрытие, которое обеспечивает хорошую износостойкость и долговечность инструмента. Также распространены покрытия из нитрида титана (TiN) и керамики, которые уменьшают трение и позволяют значительно увеличить срок службы фрезы.

- Титановое покрытие: Фрезы с титановым покрытием идеальны для работы с мягкими металлами, такими как алюминий, а также для обработки изделий с высокой нагрузкой. Титановые покрытия уменьшают износ инструмента и увеличивают его срок службы, а также повышают устойчивость к высокой температуре.

- Нитрид титана (TiN): Это покрытие помогает улучшить характеристики фрез, увеличивая их износостойкость и предотвращая образование ржавчины. Оно широко применяется при обработке твердых материалов и металлов, таких как нержавеющая сталь.

- Керамическое покрытие: Керамическое покрытие используется для фрез, предназначенных для работы с высокопрочными и жаропрочными материалами. Оно значительно снижает коэффициент трения и повышает точность работы.

Выбор покрытия фрезы зависит от типа материала, с которым вы работаете, а также от условий эксплуатации и требуемой долговечности инструмента. Понимание этих факторов поможет вам выбрать наиболее подходящий инструмент для ваших нужд.

Основные ошибки при выборе фрезы и как их избежать

Несмотря на доступность информации и большое разнообразие фрез, при выборе инструмента многие допускают ошибки, которые могут повлиять на эффективность работы. Одной из распространенных ошибок является выбор фрезы, не учитывая особенности материала. Например, использование фрезы с неправильно подобранным покрытием может привести к быстрому износу инструмента и снижению качества обработки.

- Неправильный выбор типа фрезы: Выбирая фрезу, важно учитывать не только тип материала, но и тип обработки. Например, для обработки криволинейных поверхностей нужно использовать фрезы с шарообразной головкой, а для плоских — прямые.

- Игнорирование характеристик покрытия: Выбор фрезы без учета покрытия может повлиять на срок службы инструмента. Например, для работы с твердыми металлами лучше выбирать фрезы с титановой или керамической защитой, а для мягких — с обычным покрытием.

- Ошибка в размере фрезы: Если фреза слишком большая или слишком маленькая для конкретной операции, это может повлиять на точность и эффективность работы. Поэтому важно правильно оценить нужный размер и диаметр инструмента.

Учитывая все эти факторы, можно значительно повысить производительность и долговечность фрезы, а также качество обработки материалов. Правильный выбор инструмента — это залог успешного и качественного производственного процесса.