Как улучшить точность при лазерной резке

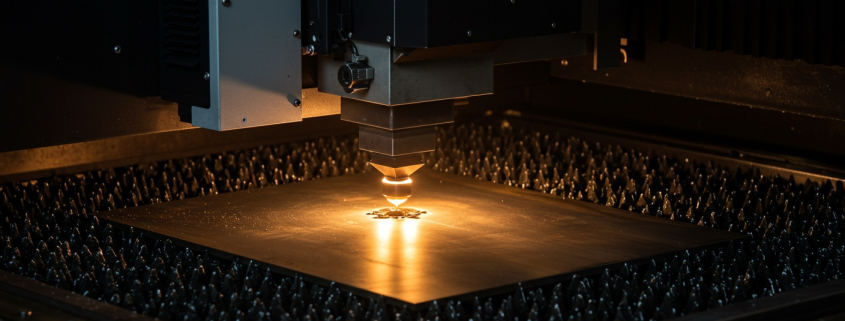

Лазерная резка является одним из самых точных методов обработки металлов и других материалов, обеспечивая высокую степень точности, чистоту реза и минимизацию механических воздействий на материал. Однако, для того чтобы достичь максимальной точности при лазерной резке, необходимо учитывать множество факторов, таких как тип оборудования, настройки лазера, характеристики материала и даже условия работы. В этой статье мы рассмотрим основные способы, как улучшить точность при лазерной резке, а также какие методы и технологии позволяют достичь наиболее качественного результата.

Влияние качества оборудования на точность лазерной резки

Одним из ключевых факторов, влияющих на точность лазерной резки, является качество самого оборудования. Современные лазерные станки с ЧПУ (числовым программным управлением) обеспечивают высокий уровень точности за счет автоматических регулировок и минимизации ошибок, связанных с человеческим фактором. Однако для того чтобы получить максимально точный рез, необходимо учитывать несколько важных характеристик станка, таких как мощность лазера, его фокусировка и стабильность работы.

Для улучшения точности резки важно выбрать лазерное оборудование с высокой стабильностью мощности и точностью фокусировки. Также стоит обратить внимание на системы контроля за движением и компенсацию возможных деформаций материала во время резки. Регулярное техническое обслуживание станков и точная калибровка помогают поддерживать их в оптимальном состоянии и минимизировать погрешности. В случае использования станков с лазером высокой мощности важно следить за качеством системы охлаждения, так как перегрев может существенно повлиять на точность реза.

Правильный выбор и подготовка материала для лазерной резки

Не менее важным фактором является правильный выбор и подготовка материала для лазерной резки. Различные металлы и сплавы имеют разные термические и физико-химические свойства, которые могут влиять на точность реза. Например, нержавеющая сталь и алюминий требуют разных параметров резки, включая мощность лазера, скорость подачи и давление газа. При неправильной настройке этих параметров можно столкнуться с проблемами, такими как деформация материала, неаккуратные края или даже повреждение материала.

Для улучшения точности важно заранее изучить характеристики обрабатываемого материала, а также настроить оборудование с учетом этих характеристик. Использование качественного исходного материала без дефектов, таких как трещины или поры, также играет важную роль. Тщательная подготовка материала (например, очистка поверхности от загрязнений или оксидов) перед резкой помогает избежать проблем в процессе работы и достичь высококачественного результата.

Оптимизация параметров лазерной резки для улучшения точности

Одним из наиболее важных шагов для улучшения точности при лазерной резке является правильная настройка параметров резки. Эти параметры включают мощность лазера, скорость подачи, диаметр лазерного луча, давление и состав защитного газа, а также фокусное расстояние. Неправильно настроенные параметры могут привести к излишнему нагреву, неравномерности реза и появлению дефектов на поверхности. Каждый из этих факторов следует регулировать в зависимости от типа материала и требуемой точности.

Оптимизация параметров лазерной резки требует от оператора знания особенностей материала и опытности в настройке оборудования. Современные лазерные системы с ЧПУ могут автоматически регулировать параметры в зависимости от типа обрабатываемого материала, что помогает повысить точность и качество резки. Также следует учитывать оптимальные параметры для каждого конкретного типа работы: например, для тонких листов металла и толстых пластин потребуется разная мощность и скорость подачи лазера.

Использование современных технологий и аксессуаров для улучшения точности

В последние годы на рынке лазерной обработки появились новые технологии и аксессуары, которые позволяют значительно улучшить точность резки. Одним из таких методов является использование лазерных систем с компенсацией фокусного расстояния. Эти системы автоматически корректируют фокус лазерного луча в процессе работы, что позволяет поддерживать одинаковую точность реза по всей длине. Это особенно важно при обработке материалов различной толщины, где фокусировка лазера может меняться.

- Фокусировка лазера: Автоматическая компенсация фокусного расстояния для повышения точности.

- Качество газов: Использование высококачественных защитных газов помогает снизить загрязнение и улучшить качество реза.

- Оптические системы: Современные оптические системы с высокой точностью фокусировки позволяют улучшить резку на мелких деталях.

- Автоматические датчики: Датчики для контроля процесса резки и коррекции погрешностей в реальном времени.

Современные лазерные станки также могут быть оснащены различными датчиками, которые отслеживают положение материала, скорость подачи и другие важные параметры. Это позволяет в реальном времени корректировать процесс резки и минимизировать возможные погрешности. Использование таких датчиков и технологий значительно повышает точность и стабильность работы, а также снижает риск возникновения дефектов.

Совершенствование процессов лазерной резки включает не только использование нового оборудования, но и постоянную работу над оптимизацией всех аспектов процесса. Это касается как выбора и подготовки материала, так и настройки самого станка. Важную роль играет и опыт оператора, который должен учитывать все тонкости работы с лазером, чтобы достичь наилучших результатов. С помощью этих подходов можно значительно улучшить точность при лазерной резке и обеспечить высокое качество продукции на всех этапах производственного процесса.