Как снизить ошибки в процессе производства стальных корпусов

Процесс производства стальных корпусов — это сложная и многозадачная работа, где важно минимизировать ошибки, чтобы обеспечить качество и долговечность готовой продукции. Ошибки могут быть вызваны различными факторами: от некорректного проектирования до человеческого фактора и технических проблем. В этой статье мы рассмотрим основные подходы и методы, которые помогут снизить количество ошибок на разных этапах производства стальных корпусов, а также повысить эффективность работы всего производственного процесса.

Какие ошибки чаще всего встречаются в процессе производства?

На первом этапе производства стальных корпусов одна из самых частых проблем связана с неправильным проектированием. Ошибки в проектной документации, такие как неправильные размеры, несоответствие техническим стандартам или недооценка нагрузки на материалы, могут привести к дефектам, которые невозможно исправить на более поздних стадиях. Помимо этого, существует риск неправильного выбора материалов, что также напрямую влияет на качество конечного изделия. Например, использование стали с недостаточной прочностью может привести к нарушению формы корпуса или его износу в процессе эксплуатации.

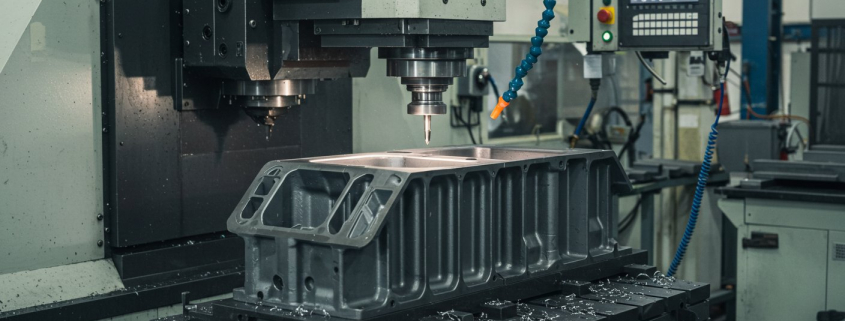

Кроме того, ошибки могут возникать из-за некорректных настроек станков и оборудования. Несмотря на использование высокотехнологичных ЧПУ-станков, неправильная настройка параметров обработки или выбор не подходящего инструмента может привести к деформациям и дефектам на поверхности корпуса. Важно регулярно проверять калибровку и точность работы оборудования, чтобы избежать подобных ошибок.

Как минимизировать ошибки на проектной стадии?

Для минимизации ошибок на проектной стадии необходимо тщательно проверять проектную документацию и проводить расчеты на соответствие материалам, нагрузкам и условиям эксплуатации. Использование программного обеспечения для моделирования и симуляции может помочь заранее увидеть возможные проблемы и избежать дорогостоящих исправлений на поздних этапах. Современные CAD/CAM-системы позволяют разрабатывать проект с высокой точностью, что существенно снижает вероятность ошибок в производственном процессе.

Не менее важным шагом является выбор материалов. Перед тем как заказать сталь для корпуса, необходимо провести анализ её свойств и убедиться, что она соответствует всем требованиям. Иногда проблемы с материалом могут проявляться лишь на поздних этапах, когда на готовом корпусе возникают трещины или деформации. Это можно избежать, если заранее убедиться в качестве стальных заготовок с помощью неразрушающего контроля, таких как ультразвуковое тестирование.

Как улучшить точность обработки на производстве?

Для повышения точности обработки важно использовать современные ЧПУ-станки, которые обеспечивают высокую степень точности и минимизируют вероятность ошибок, связанных с человеческим фактором. ЧПУ-станки позволяют настроить параметры обработки, что дает возможность получать детали с минимальными отклонениями от заданных размеров. Это также помогает ускорить процесс производства и снизить затраты на переделку дефектных изделий.

Кроме того, необходимо регулярно проводить техобслуживание и настройку оборудования. Даже незначительные отклонения от калибровки могут привести к ошибкам в обработке. Важно также следить за состоянием инструментов и своевременно их менять, чтобы избежать износа, который может повлиять на точность обработки. Таким образом, регулярное техническое обслуживание и калибровка оборудования являются важными шагами в снижении ошибок в процессе производства.

Как повысить качество контроля и тестирования?

Контроль качества играет важную роль в процессе производства стальных корпусов. Невозможно гарантировать идеальное качество без тщательной проверки на каждом этапе — от получения сырья до финишной отделки. Важно внедрить системы неразрушающего контроля, такие как ультразвуковая дефектоскопия, рентгенография или магнитопорошковая дефектоскопия. Эти методы позволяют выявить скрытые дефекты материала на ранних стадиях, что помогает избежать брака и излишних затрат на переделку продукции.

Кроме того, важно наладить систему контроля на каждом этапе производственного процесса. Каждый этап, начиная от проектирования и заканчивая финальной сборкой, должен быть тщательно проверен. Использование статистических методов контроля качества, таких как контрольные карты и анализ причин и следствий, позволяет выявить потенциальные проблемы до того, как они станут серьезными. Внедрение такого контроля помогает снизить ошибки и повысить стабильность производственного процесса.

- Точное проектирование: Использование CAD/CAM-систем для снижения ошибок на стадии проектирования.

- Выбор качественного материала: Проводите контроль качества стали до начала производства.

- Использование высокотехнологичного оборудования: Внедрение ЧПУ-станков для повышения точности обработки.

- Неразрушающий контроль: Применение ультразвуковой и рентгенографической дефектоскопии для проверки материала.

Снижение ошибок в процессе производства стальных корпусов возможно при условии внимательного подхода на каждом этапе, от проектирования до контроля качества готовой продукции. Использование современных технологий, таких как ЧПУ-станки, а также внедрение системы тестирования и контроля, помогает значительно снизить вероятность дефектов. Важно регулярно проводить техническое обслуживание и калибровку оборудования, а также использовать передовые методы контроля материалов. Таким образом, можно обеспечить высокое качество продукции и повысить эффективность производственного процесса.