Как минимизировать дефекты при литье алюминия

Литье алюминия — это высокотехнологичный процесс, который используется в различных отраслях, от автомобилестроения до аэрокосмической промышленности. Однако, несмотря на все свои преимущества, этот процесс сопряжен с возможностью возникновения дефектов, которые могут существенно снизить качество готовых изделий. От пузырьков воздуха до трещин и пористости — все эти дефекты могут привести к снижению прочности и долговечности конечного продукта. Важно понимать, как минимизировать дефекты при литье алюминия, чтобы гарантировать высокое качество продукции и увеличить ее эксплуатационный срок.

Основные дефекты при литье алюминия и их причины

Для того чтобы минимизировать дефекты при литье алюминия, важно прежде всего разобраться в их основных причинах. Одна из самых распространенных проблем — это пористость, которая возникает, когда в жидком алюминии образуются пузырьки воздуха. Пористость может быть внутренней или наружной, и она возникает из-за недостаточной вентиляции формы, неправильной температуры расплава или использования некачественного литьевого материала. Это также может быть результатом слишком быстрого охлаждения, что приводит к образованию микротрещин.

Еще одним частым дефектом является низкая плотность материала, вызванная неправильным распределением сплава в форме. В этом случае сплав не заполняет все пустоты в модели, что приводит к образованию пор или пустот в готовом изделии. Недостаточное время охлаждения или неравномерное охлаждение формы также могут стать причиной образования трещин. Важно помнить, что каждая из этих проблем требует комплексного подхода к решению, включая корректировку температуры расплава, выбор правильной формы и применение высококачественного литьевого оборудования.

Методы минимизации дефектов при литье алюминия

Существует несколько эффективных методов, которые помогают минимизировать дефекты при литье алюминия. Один из них — это правильный выбор литьевой формы и подготовка ее к работе. Форма должна быть чистой и сухой, чтобы предотвратить образование нежелательных включений и загрязнений в сплаве. Также важно правильно выбрать материал для формы, так как от этого зависит теплопередача и равномерность охлаждения. Важно контролировать и соблюдать оптимальный режим охлаждения, чтобы избежать резких перепадов температуры, которые могут привести к образованию трещин.

Другим эффективным методом является использование вакуумного литья, которое позволяет удалить воздух из формы до того, как расплав алюминия начнет затвердевать. Вакуумное литье обеспечивает более плотную структуру материала и предотвращает образование пористости. Кроме того, для предотвращения дефектов в процессе литья можно использовать инертные газы, такие как азот или аргон, чтобы вытеснить воздух из расплава и предотвратить его попадание в изделие.

Оптимизация температуры расплава для повышения качества

Температура расплава — это один из ключевых факторов, влияющих на качество алюминиевых отливок. Если температура слишком высокая, расплав может стать слишком жидким, что приведет к образованию пузырьков и пор. С другой стороны, если температура недостаточно высокая, алюминий может не заполнить форму должным образом, что также приведет к дефектам. Поэтому важнейший аспект литья — это поддержание правильной температуры расплава на всех этапах процесса.

Для достижения оптимальной температуры расплава важно учитывать тип используемого алюминиевого сплава, так как различные сплавы требуют разных температур плавления. Кроме того, стоит обратить внимание на равномерность распределения температуры в форме, чтобы избежать зон с переохлажденным расплавом, которые могут вызвать образование трещин или другие дефекты. Использование высокоточных термостатов и датчиков температуры позволяет контролировать этот процесс на каждом этапе литья.

Использование современного оборудования и технологий

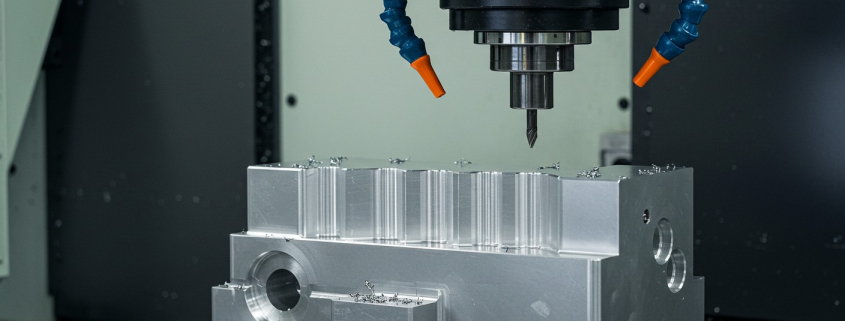

Для минимизации дефектов при литье алюминия важно также использовать современные технологии и оборудование. Современные машины для литья под давлением, системы мониторинга и датчики позволяют контролировать процесс на каждом его этапе, что способствует получению высококачественных отливок. Внедрение автоматизации и роботизированных систем позволяет снизить человеческий фактор, который также может быть причиной дефектов.

- Использование роботизированных систем для контроля качества литья.

- Автоматическое регулирование температуры расплава и охлаждения формы.

- Использование высококачественных материалов для литьевых форм и расплава.

Инновационные технологии, такие как 3D-печать для создания сложных форм, также играют важную роль в минимизации дефектов. 3D-печать позволяет создавать формы с высокой точностью, что снижает риск образования дефектов, таких как пустоты и трещины, из-за неточной геометрии. Более того, использование датчиков для мониторинга давления, температуры и других факторов позволяет в реальном времени контролировать весь процесс литья, обеспечивая стабильное качество отливок.

Коррекция параметров и контроль качества

Для достижения минимального уровня дефектов необходимо внедрять систему контроля качества на всех этапах производства. Это включает в себя не только проверку исходных материалов, но и постоянный контроль за процессом литья. Например, после завершения литья изделие должно пройти тщательное испытание на наличие пор, трещин и других дефектов с помощью ультразвуковых или рентгеновских методов. Такие процедуры позволяют выявить скрытые дефекты и внести корректировки в процесс, предотвращая производство бракованных изделий.

Не менее важным этапом является тестирование готовых отливок на прочность, стойкость к износу и другие эксплуатационные характеристики. При необходимости, дефектные изделия могут быть переработаны или исправлены с помощью механической обработки или термической обработки. Это позволяет не только снизить количество дефектных отливок, но и повысить общий уровень качества продукции.

Таким образом, минимизация дефектов при литье алюминия требует комплексного подхода, включающего правильный выбор материалов, оптимизацию температуры и процесса охлаждения, использование современных технологий и оборудования, а также постоянный контроль качества. Соблюдение этих принципов позволяет повысить эффективность производства и получить изделия, которые соответствуют самым высоким стандартам качества.