Как достичь высокой точности при производстве стальных корпусов

Точность при производстве стальных корпусов играет ключевую роль в обеспечении надежности и долговечности конечного продукта. Важно понимать, что даже небольшие отклонения от заданных параметров могут привести к серьезным последствиям: от снижения эксплуатационных характеристик до поломок в условиях интенсивной эксплуатации. Поэтому для достижения высокой точности необходимо учитывать множество факторов, включая качество исходных материалов, правильную настройку оборудования и применение современных технологий. В этой статье мы рассмотрим, как можно достичь высокой точности при производстве стальных корпусов, и какие методы и подходы помогают добиться этого результата.

Роль точности проектирования в производстве стальных корпусов

Процесс производства стальных корпусов начинается с проектирования, и именно на этом этапе закладывается основа для достижения высокой точности. Современные системы CAD/CAM позволяют инженерам точно моделировать детали, учитывая все возможные отклонения и сложности, которые могут возникнуть в процессе обработки. Это позволяет заранее предусмотреть все важные аспекты, такие как точность размеров, особенности соединений и способы обработки. Такие технологии также дают возможность проведения виртуальных испытаний, что позволяет выявить потенциальные проблемы еще до начала физического производства.

Однако даже при идеальном проектировании на этапе производства могут возникнуть различные трудности. Например, стальной материал может подвергаться температурным деформациям, или оборудование может давать отклонения из-за износа. Поэтому на этапе проектирования важно закладывать возможности для компенсации таких факторов. Применение таких методов, как компенсация термических деформаций и учет допусков на обработку, помогает минимизировать ошибки и обеспечить точность изготовления на всех этапах.

Таким образом, высокая точность на стадии проектирования является основой для успешного и качественного производства стальных корпусов. Использование современных программных решений и учет всех факторов, влияющих на точность, помогает закладывать основу для качественного и надежного изделия.

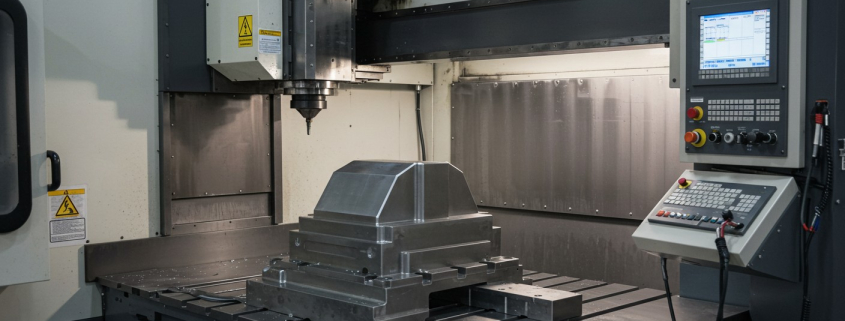

Использование высокоточного оборудования и технологий ЧПУ

Одним из самых эффективных способов достижения высокой точности является использование станков с числовым программным управлением (ЧПУ). Эти устройства обладают невероятной точностью и позволяют обрабатывать стальные корпуса с минимальными допусками. В отличие от традиционных методов, где зависит от навыков оператора, ЧПУ-системы обеспечивают стабильность и одинаковую точность на всех этапах производства, что особенно важно для массового производства.

Станки с ЧПУ способны работать с высокой скоростью, что позволяет существенно повысить производительность без потери точности. Для этого необходимо правильно настроить и откалибровать оборудование, учитывать особенности материала и выбирать оптимальные параметры обработки. К примеру, использование оптимальных режимов резания и точной настройки подачи инструмента позволяет снизить износ и обеспечивать точность на протяжении всего производственного процесса.

Важным аспектом является также применение высококачественных инструментов. Для обработки стали необходимы специальные резцы и фрезы, которые выдерживают значительные нагрузки и сохраняют свою форму. Точные инструменты минимизируют погрешности, обеспечивая четкость линий, гладкость поверхности и идеальные размеры, что критично при производстве стальных корпусов для сложных и ответственных изделий.

Современные методы контроля качества для точности

Одним из важнейших аспектов достижения высокой точности является постоянный контроль качества на всех стадиях производства. Современные методы контроля включают не только визуальный осмотр, но и использование высокоточных измерительных приборов и неразрушающих методов тестирования. Одним из таких методов является лазерная измерительная система, которая позволяет с высокой точностью измерять геометрию стальных корпусов, выявляя даже минимальные отклонения от заданных размеров.

Кроме того, часто используется координатно-измерительная машина (CMM), которая позволяет делать точные замеры и проверку всех размеров изделия на различных стадиях обработки. Эти устройства могут быть оснащены лазерными или контактными датчиками, которые обеспечивают точность измерений в пределах нескольких микрон. Подобные устройства позволяют своевременно выявлять отклонения от нормы и корректировать процесс, минимизируя вероятность выпуска бракованных изделий.

Неразрушающие методы контроля, такие как ультразвуковое тестирование и магнитопорошковый контроль, также играют важную роль. Эти технологии позволяют обнаруживать скрытые дефекты, которые могут повлиять на точность и прочность изделия. В случае стальных корпусов, подвергающихся высокому механическому воздействию, такие методы особенно важны для гарантии качества и безопасности продукции.

Оптимизация процессов и сокращение ошибок

Для достижения высокой точности в производстве стальных корпусов также важно оптимизировать процессы, снижая вероятность ошибок на каждом этапе. Это включает в себя автоматизацию процессов, уменьшение человеческого фактора и минимизацию потерь при обработке материала. Например, внедрение системы управления качеством на основе искусственного интеллекта позволяет анализировать данные с производственных станков в реальном времени, оперативно выявлять отклонения и корректировать их. Это сокращает количество дефектных изделий и повышает общую эффективность производства.

- Использование CAD/CAM систем для точного проектирования

- Применение станков с ЧПУ для обработки с высокой точностью

- Регулярный контроль качества с помощью лазерных и координатно-измерительных машин

- Оптимизация процессов и автоматизация контроля качества

Также важно учитывать, что регулярное техническое обслуживание и калибровка оборудования позволяют поддерживать стабильную точность на протяжении всего производственного цикла. Мелкие отклонения, которые могут появляться с течением времени, могут быть устранены своевременно, что позволяет избежать накопления ошибок и повышения брака.

Таким образом, достижение высокой точности при производстве стальных корпусов — это комплексный процесс, включающий в себя точное проектирование, использование современных технологий и оборудования, а также постоянный контроль качества. Применение этих методов помогает минимизировать погрешности и гарантировать, что каждое изделие будет соответствовать строгим стандартам точности, что важно для его дальнейшей эксплуатации и надежности.