Глубина резания при фрезеровке стальных деталей

Глубина резания при фрезеровке стальных деталей

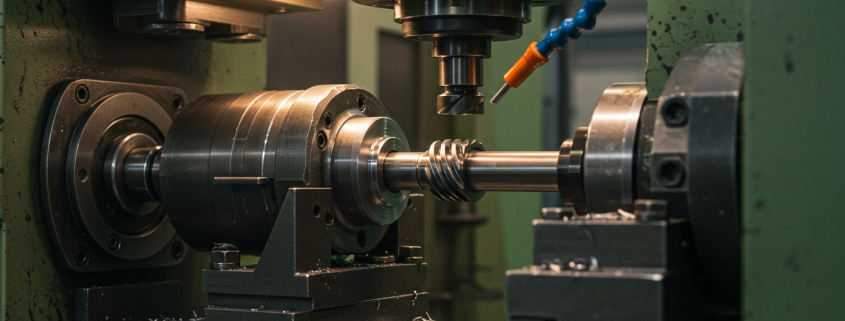

Глубина резания является одним из ключевых параметров при фрезеровке стальных деталей. Она влияет на качество поверхности, износ инструмента и производительность процесса. Неправильно выбранная глубина резания может привести к возникновению дефектов, увеличенному нагреву инструмента и повышенной вибрации. Чтобы достичь оптимальных результатов, необходимо учитывать свойства материала, тип фрезы, характеристики станка и особенности заготовки. В данной статье разберем, как правильно подобрать глубину резания для фрезеровки стали, чтобы обеспечить высокую точность обработки и продлить срок службы инструмента.

Факторы, влияющие на выбор глубины резания

При фрезеровке стальных деталей глубина резания определяется несколькими факторами. Основные из них:

- Твердость и прочность стали. Чем тверже материал, тем меньшую глубину резания следует использовать, чтобы избежать перегрузки инструмента.

- Тип фрезы. Концевые, торцевые и дисковые фрезы имеют разные конструктивные особенности, влияющие на допустимую глубину реза.

- Жесткость станка. Более массивные и жесткие станки позволяют работать с большей глубиной резания без риска появления вибраций.

- Качество заготовки. Если поверхность неровная или имеет дефекты, необходимо сначала выполнить черновую обработку с небольшой глубиной резания.

Учет этих параметров помогает снизить вероятность дефектов обработки и повысить эффективность фрезерования.

Оптимальные значения глубины резания

Выбор глубины резания зависит от типа обработки: черновой или чистовой. При черновой обработке основной целью является удаление большого объема материала за минимальное время. Здесь глубина резания может достигать 50-70% от диаметра фрезы. В чистовой обработке, наоборот, важна точность и качество поверхности, поэтому глубина резания обычно составляет 0,5-3 мм.

- Черновая обработка: 4-10 мм для стандартных условий, до 20 мм для мощных станков с высокой жесткостью.

- Чистовая обработка: 0,5-3 мм, что позволяет минимизировать шероховатость поверхности.

- Финишная обработка: 0,1-0,5 мм при высоких оборотах и использовании СОЖ.

Оптимизация глубины резания в зависимости от этапа обработки позволяет достичь высокой производительности и качества реза.

Как избежать ошибок при выборе глубины резания

Ошибки при выборе глубины резания могут привести к преждевременному износу инструмента, вибрациям и появлению брака. Чтобы этого избежать, важно соблюдать несколько правил:

- Использовать жесткий инструмент. Фрезы с усиленными режущими кромками способны выдерживать большие нагрузки.

- Оптимизировать скорость подачи. Слишком высокая подача в сочетании с большой глубиной резания может привести к сколам инструмента.

- Контролировать температуру обработки. Применение охлаждающей жидкости помогает снизить термическое воздействие на фрезу.

- Избегать излишне малых глубин резания. Недостаточная глубина реза может привести к повышенному трению и быстрому затуплению инструмента.

Следование этим рекомендациям поможет добиться стабильных результатов, продлить срок службы инструмента и повысить эффективность обработки стальных деталей.