Что такое лазерная резка металлов?

Лазерная резка металлов – это современная технология, которая позволяет с высокой точностью и минимальными термическими повреждениями обрабатывать различные металлические материалы. Этот метод резки используется в самых разных отраслях, включая машиностроение, авиастроение, строительство, а также в производстве бытовых и промышленных изделий. Лазерная резка имеет множество преимуществ, таких как высокая точность, возможность работы с материалами разных толщин и форм, а также меньшие затраты времени по сравнению с другими методами. В этой статье мы подробно рассмотрим, что такое лазерная резка металлов, какие особенности у этой технологии и как она применяется в различных сферах промышленности.

Принцип работы лазерной резки

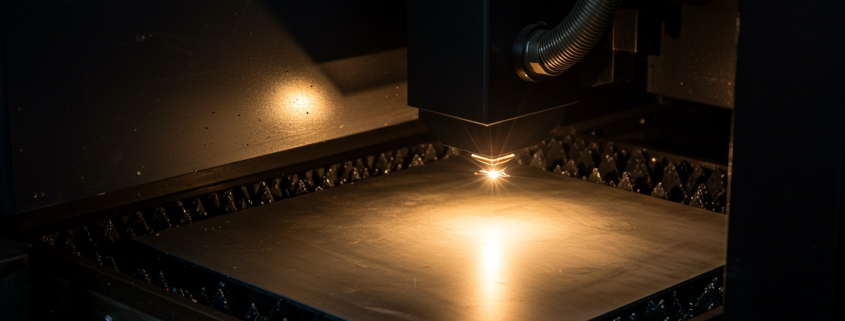

Лазерная резка металлов основывается на использовании лазерного луча высокой интенсивности, который плавит или испаряет металл в месте воздействия. Лазерный луч генерируется с помощью специальных лазеров, которые фокусируются на металле, нагревая его до высокой температуры, что приводит к расплавлению материала в том месте, где происходит контакт с лазерным лучом. Точное управление параметрами луча позволяет контролировать глубину реза, а также минимизировать тепловое воздействие на соседние участки материала, что обеспечивает минимальные деформации и искажения.

Процесс лазерной резки состоит из нескольких этапов. Сначала на поверхность материала подается лазерный луч, который фокусируется на заготовке с помощью зеркал или линз. Затем, благодаря высокой мощности луча, металл начинает плавиться или испаряться. Важным моментом является использование газов, таких как кислород или азот, которые помогают удалить расплавленный металл из зоны реза и обеспечивают чистоту линии реза. В некоторых случаях, особенно при работе с нержавеющей сталью, также используется углекислый газ для создания эффекта охлаждения.

Кроме того, лазерная резка обеспечивает возможность работы с материалами различных толщин – от тонких листов металла до более толстых заготовок. Однако толщина металла, который можно обработать лазером, зависит от мощности используемого лазера, типа материала и желаемой точности. Современные лазерные установки с числовым программным управлением (ЧПУ) позволяют значительно повысить точность и автоматизировать процесс резки, что особенно важно при массовом производстве или для сложных деталей.

Преимущества и особенности лазерной резки

Лазерная резка имеет множество преимуществ по сравнению с другими методами обработки металлов, такими как плазменная или механическая резка. Среди основных преимуществ можно выделить:

- Высокая точность и чистота реза: Лазерный луч позволяет создавать резы с минимальными отклонениями, обеспечивая точные геометрические формы. Линии реза остаются чистыми, без заусенцев и не требуется дополнительная обработка.

- Минимальные термические деформации: Поскольку лазерный луч воздействует на очень маленькую площадь металла, термическое воздействие на материал минимально. Это предотвращает появление трещин и деформаций в местах реза.

- Работа с различными материалами: Лазерная резка подходит для работы с различными металлами, включая углеродистую сталь, нержавеющую сталь, алюминий, медь и даже титан. Возможность работы с разнообразными материалами расширяет область применения этой технологии.

- Высокая скорость обработки: Лазерная резка позволяет значительно ускорить производственные процессы, поскольку этот метод обладает высокой скоростью резки, что особенно важно при обработке больших объемов металла.

- Автоматизация и управление процессом: Современные лазерные станки оснащены ЧПУ, что позволяет автоматизировать процесс, минимизировать человеческий фактор и снизить вероятность ошибок.

Кроме того, лазерная резка позволяет производить резку сложных и точных форм, включая круги, кривые и другие сложные контуры, что делает эту технологию идеальной для создания нестандартных и высокоточных изделий. Однако следует отметить, что для работы с очень толстыми металлами или при необходимости выдержания особенно высокой точности требуется использование более мощных и специализированных лазеров.

Области применения лазерной резки

Лазерная резка находит применение в различных отраслях промышленности, таких как машиностроение, автомобилестроение, авиастроение, металлообработка и многие другие. Она используется для производства деталей, которые требуют высокой точности, чистоты среза и минимальных термических деформаций.

Одним из наиболее распространенных применений лазерной резки является изготовление деталей для автомобилей. Это могут быть как мелкие элементы кузова, так и более сложные компоненты, такие как элементы трансмиссии или системы безопасности. Лазерная резка идеально подходит для обработки листового металла, используемого в производстве автомобилей, что позволяет получать детали с минимальными погрешностями.

В авиастроении лазерная резка используется для создания высокоточных деталей для самолетов и вертолетов, таких как компоненты двигателей, фюзеляжей, а также мелкие механизмы и элементы конструкций. Здесь важна не только точность реза, но и минимизация теплового воздействия, которое может повлиять на прочностные характеристики металла.

Еще одной важной областью применения лазерной резки является производство различного оборудования и инструментов. Лазерные станки позволяют изготавливать детали с высокой точностью, которые требуются для работы сложных машин и механизмов. Это могут быть элементы промышленных станков, детали для конвейеров, а также элементы для медицинского и научного оборудования.

Особенности и ограничения лазерной резки

Несмотря на все свои преимущества, лазерная резка имеет и несколько ограничений, которые нужно учитывать при выборе технологии для обработки металла. Одним из ограничений является то, что лазерная резка не всегда эффективна для обработки очень толстых металлов. Чем толще материал, тем больше мощности требуется для его резки, и в некоторых случаях это может привести к снижению качества реза. Для очень толстых материалов более эффективными будут другие методы, такие как плазменная резка.

Также стоит отметить, что лазерная резка может быть более дорогой в сравнении с другими методами, такими как механическая или оксигазовая резка. Однако этот недостаток компенсируется высокой точностью и возможностью автоматизации процессов, что в долгосрочной перспективе позволяет снизить затраты.