Важность соблюдения технических условий при изготовлении деталей

Как часто мы задумываемся о том, что именно обеспечивает долговечность, надёжность и безопасность изделий, которые окружают нас в повседневной жизни? Всё дело в тщательном соблюдении технических условий при изготовлении деталей — ключевого этапа, который играет решающую роль в процессе производства. От точного соответствия этим требованиям зависит не только качество конечного продукта, но и эффективность работы оборудования, а также безопасность эксплуатации. В данной статье мы подробно рассмотрим, почему технические условия важны, как их соблюдать и какие риски могут возникнуть при их игнорировании.

Содержание

- Роль технических условий в производстве деталей

- Ключевые требования к техническим условиям

- Последствия несоблюдения технических условий

- Лучшие практики соблюдения технических условий

- Роль контроля качества в соблюдении технических условий

Роль технических условий в производстве деталей

Технические условия (ТУ) представляют собой детально проработанный документ, который регламентирует все параметры изготовления и контроля деталей — от сырья и методов обработки до допускаемых отклонений по размерам, поверхности и материалу. Они служат своего рода «дорожной картой» для производственного процесса, обеспечивая его стандартизацию и единообразие. В современном промышленном производстве именно ТУ формируют основу для достижения высокой точности и качества, что особенно важно при изготовлении ответственных узлов, используемых в машиностроении, авиации, энергетике и других сферах с высокими требованиями к безопасности.

Технические условия учитывают специфику материала, требования к функциональности детали, условия её эксплуатации и возможность взаимодействия с другими элементами конструкции. Без строгого соблюдения этих параметров сложно ожидать от детали долговечности и стабильности, ведь даже малейшее отклонение по форме или прочности может привести к поломкам или снижению эффективности работы всего механизма. Более того, правильно разработанные и выполненные ТУ позволяют оптимизировать производственные процессы, снижая потери материала и сокращая время на переделки и исправления брака.

Также стоит отметить, что ТУ являются важным инструментом коммуникации между заказчиком и исполнителем. Они позволяют чётко зафиксировать ожидания и технические характеристики, которые должна иметь готовая деталь, что минимизирует риски недопонимания и конфликтов. В условиях современного рынка, где конкуренция высока, а требования клиентов постоянно растут, соблюдение технических условий становится залогом успешного сотрудничества и репутации производителя.

Ключевые требования к техническим условиям

Технические условия охватывают широкий спектр параметров, необходимых для производства качественных деталей. Основные требования включают:

- Материал и его характеристики: тип сплава, состав, механические свойства, методы обработки;

- Размеры и допуски: предельно допустимые отклонения по длине, ширине, диаметру и другим габаритам;

- Поверхностная обработка: требования к шероховатости, покрытию, защите от коррозии;

- Точность обработки: параметры геометрической точности, отсутствие дефектов;

- Методы контроля и испытаний: порядок проверки, используемые приборы и стандарты;

- Условия упаковки и транспортировки: чтобы сохранить целостность деталей до момента установки.

Без учёта всех этих аспектов нельзя гарантировать надёжность и соответствие деталей высоким стандартам. Технические условия обеспечивают комплексный подход к контролю на всех этапах, начиная от закупки сырья и заканчивая упаковкой готовой продукции. Именно эта системность делает их незаменимым элементом производственного цикла.

Последствия несоблюдения технических условий

Игнорирование технических условий влечёт за собой целый ряд серьёзных проблем. В первую очередь, снижается качество изделий, что проявляется в появлении дефектов, снижении прочности и сроков службы деталей. Это напрямую влияет на безопасность эксплуатации оборудования и может привести к авариям, особенно в ответственных отраслях — энергетике, авиации, медицинском оборудовании.

Кроме технических проблем, несоблюдение ТУ наносит серьёзный урон репутации компании-производителя. Заказчики требуют гарантии качества и выполнения всех заявленных требований, а постоянные отказы и рекламации ведут к потере доверия и финансовым потерям. В условиях жёсткой конкуренции выход из строя деталей или бракованная продукция могут стать причиной утраты рынков сбыта и разрыва контрактов.

Важно отметить, что устранение последствий нарушений технических условий требует значительных затрат на переработку, ремонт и дополнительный контроль, что снижает общую рентабельность производства. Таким образом, соблюдение всех требований с самого начала — не только гарантия качества, но и экономическая необходимость.

Лучшие практики соблюдения технических условий

Для обеспечения соответствия деталей установленным ТУ необходимо внедрять комплексный подход, включающий:

- Тщательную подготовку и обучение персонала, ответственного за производство и контроль;

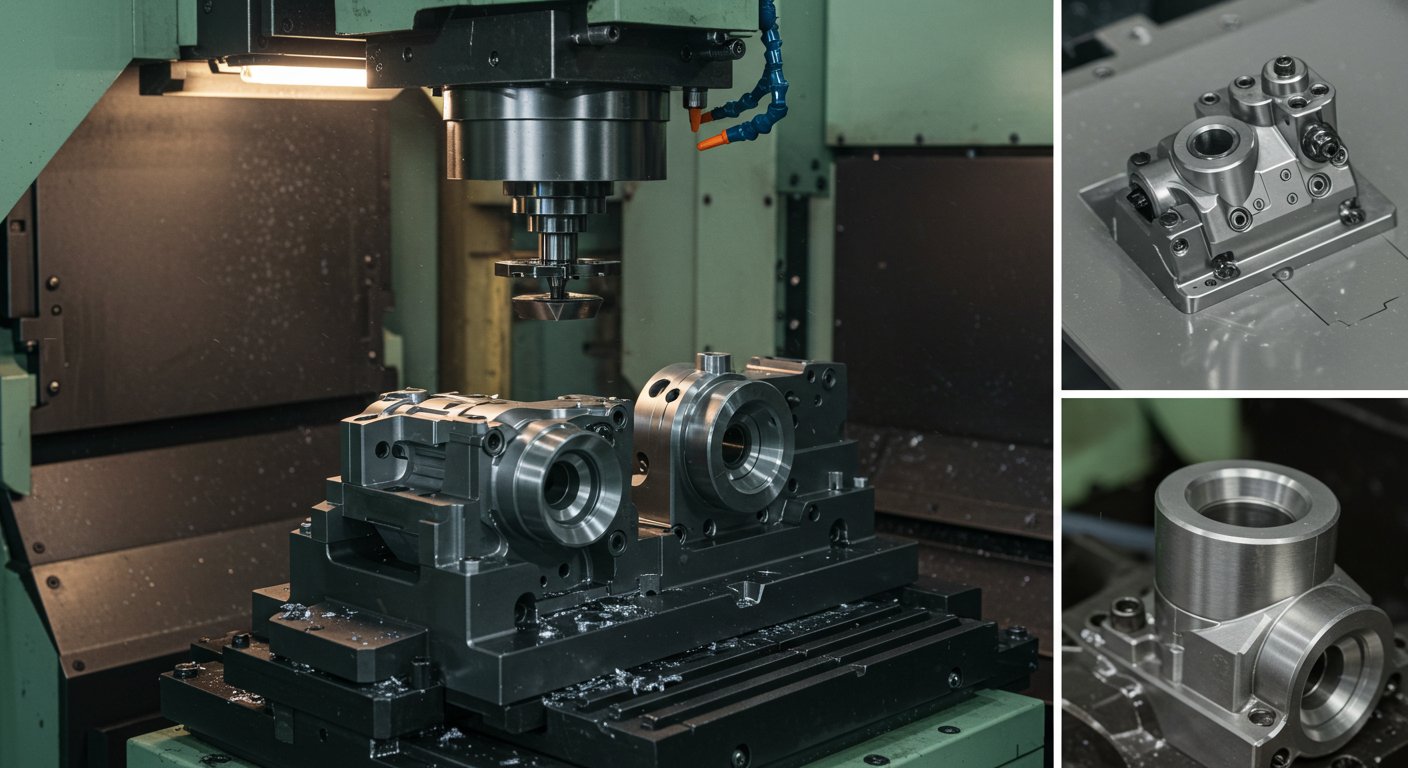

- Использование современного оборудования и технологий, позволяющих выполнять точную обработку;

- Разработку и регулярное обновление документации с учётом изменений стандартов и требований заказчиков;

- Проведение регулярных аудитов и внутреннего контроля производственных процессов;

- Автоматизацию контроля качества с применением цифровых систем и датчиков;

- Систематическое взаимодействие с поставщиками сырья для гарантии стабильности материалов.

Интеграция этих элементов в производственный цикл помогает избежать ошибок, своевременно выявлять отклонения и повышать общую эффективность работы. Применение современных программных средств позволяет отслеживать параметры в реальном времени и вести подробный учёт, что является важным фактором поддержания высокого уровня качества.

Роль контроля качества в соблюдении технических условий

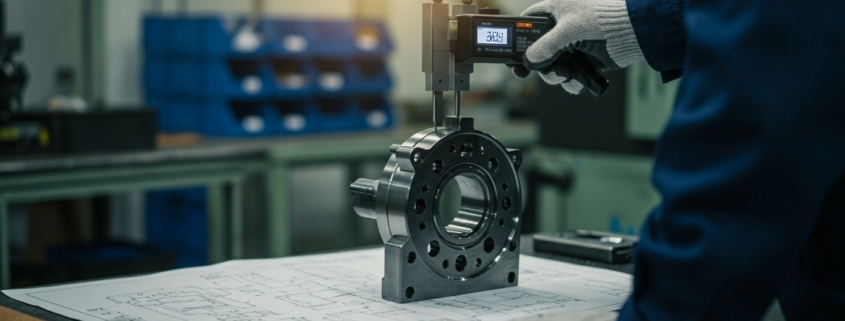

Контроль качества — неотъемлемая часть процесса соблюдения технических условий. Он начинается с входного контроля сырья и продолжается на всех этапах производства, включая промежуточные и окончательные проверки. Использование современных измерительных приборов, таких как 3D-сканеры, оптические системы, координатно-измерительные машины, позволяет выявлять отклонения с высокой точностью.

Кроме технических средств, важную роль играет квалификация специалистов и их внимательность к деталям. Внедрение системы менеджмента качества (например, ISO 9001) позволяет формализовать процедуры контроля и сделать их прозрачными для всех участников процесса — от рабочих до руководства.

Таким образом, комплексный контроль качества не только обеспечивает соответствие техническим условиям, но и способствует постоянному улучшению производственных процессов, снижению брака и повышению конкурентоспособности компании.

Изображение: Важность контроля качества в производстве металлических деталей