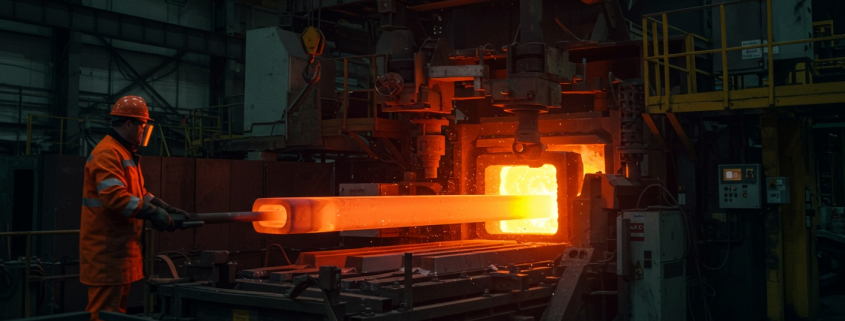

Термическая обработка стальных деталей

Термическая обработка стальных деталей — это ключевой процесс в металлургии и машиностроении, позволяющий улучшить физико-механические свойства стали, такие как прочность, твердость, пластичность и износостойкость. Этот процесс включает в себя нагрев и охлаждение металла с целью изменения его структуры и свойств, что, в свою очередь, улучшает эксплуатационные характеристики изделий. В этой статье мы подробно рассмотрим основные методы термической обработки стали, их назначение и особенности, а также их роль в производстве стальных деталей.

Что такое термическая обработка стали?

Термическая обработка стали — это процесс воздействия высоких и низких температур на металл с целью изменения его структуры и свойств. Применяя различные режимы нагрева и охлаждения, можно достичь желаемых характеристик материала, таких как улучшенная прочность, пластичность или коррозионная стойкость. Процесс термической обработки может включать в себя несколько стадий, таких как нагрев, выдержка и охлаждение, а также различные дополнительные операции, например, закалку, отпуск или отжиг.

Главной целью термической обработки стали является оптимизация её структуры на молекулярном уровне. Сталь состоит из множества кристаллических решеток, которые могут изменяться в зависимости от температуры. Например, при нагреве до определенной температуры сталь может перейти из одной кристаллической формы в другую, что влияет на её свойства. После того как сталь подвергнется термической обработке, её структура будет адаптирована под нужды конкретного производства, будь то повышение прочности, улучшение износостойкости или повышение сопротивления коррозии.

Основные методы термической обработки стали

Существует несколько основных методов термической обработки стали, каждый из которых применяется в зависимости от того, какие характеристики нужно получить от материала. Рассмотрим наиболее популярные и часто используемые из них.

- Закалка — процесс быстрого охлаждения нагретой стали в жидкости (вода, масло, иногда воздух), что приводит к образованию твёрдой структуры (мартенсита). Этот процесс значительно повышает твёрдость стали, но одновременно может сделать её более хрупкой.

- Отпуск — операция, которая проводится после закалки для снижения хрупкости и улучшения пластичности стали. Сталь нагревают до определённой температуры, а затем медленно остывают. Отпуск позволяет улучшить механические свойства материала, повышая его стойкость к разрушению.

- Отжиг — процесс медленного охлаждения стали после её нагрева до высоких температур. Отжиг используется для улучшения пластичности и снятия напряжений в материале, а также для облегчения дальнейшей обработки. Этот процесс особенно важен при производстве деталей, которые подвержены деформации в процессе эксплуатации.

- Закалка в воздухе — охлаждение стали в воздухе после нагрева. Этот процесс применяется для улучшения механических свойств материала при меньшем уровне напряжений, что уменьшает риск его растрескивания.

Влияние термической обработки на свойства стали

Термическая обработка стали имеет прямое влияние на её механические свойства, такие как прочность, твердость, пластичность, износостойкость и сопротивление коррозии. Основные изменения, которые происходят в стали в результате термической обработки, следующие:

- Прочность и твердость: закалка и отпуск увеличивают прочность стали, повышая её способность выдерживать нагрузки. Закалка способствует увеличению твёрдости, а отпуск снижает хрупкость материала, улучшая его эксплуатационные характеристики.

- Пластичность: отжиг и отпуск помогают улучшить пластичность стали, делая её более гибкой и способной к деформациям без разрушения. Это особенно важно для деталей, которые подвержены механическим нагрузкам.

- Износостойкость: правильная термическая обработка увеличивает износостойкость стали, что критично для деталей, работающих в условиях трения и абразивного износа. Закалка и отпуск повышают стойкость материала к внешним воздействиям, улучшая его долговечность.

- Сопротивление коррозии: некоторые виды термической обработки, такие как поверхностное закаливание, помогают повысить коррозионную стойкость стали, что важно при эксплуатации в агрессивных химических средах.

Применение термической обработки в промышленности

Термическая обработка стали находит широкое применение в самых разных отраслях промышленности. В машиностроении она используется для изготовления деталей, которые должны выдерживать высокие механические нагрузки, такие как шестерни, валки, оси и подшипники. Эти детали требуют высокого уровня прочности и износостойкости, что достигается за счет закалки и отпуска. В автомобильной и авиационной промышленности термическая обработка применяется для производства компонентов двигателей, трансмиссий, подвесок и других важных узлов, работающих в экстремальных условиях.

Кроме того, термическая обработка стальных деталей широко используется в производстве строительных конструкций, таких как балки, колонны, балки и другие элементы, которые должны быть не только прочными, но и устойчивыми к воздействиям внешней среды, включая коррозию и перепады температур. Металлические изделия, подвергнутые термической обработке, отличаются высокой долговечностью, что делает их незаменимыми в строительстве мостов, мостовых конструкций, фабрик и складских помещений.

Судостроение также активно использует термическую обработку стали для производства корпусных деталей и конструкций, которые подвергаются постоянному воздействию воды, что требует от материалов высокой стойкости к коррозии и механическим повреждениям. Аналогичные требования предъявляются и в нефтехимической промышленности, где для производства трубопроводов и оборудования важна высокая прочность и устойчивость к агрессивным веществам.

Таким образом, термическая обработка стальных деталей играет важнейшую роль в обеспечении долговечности, надежности и устойчивости изделий, используемых в различных отраслях промышленности. Применение различных методов термической обработки позволяет достичь оптимальных характеристик для конкретных условий эксплуатации, что делает сталь идеальным материалом для множества промышленных решений.