Технологии контроля качества при производстве стальных корпусов

Качество стальных корпусов — это ключевой фактор, который определяет надежность, долговечность и безопасность продукции. Стальные корпуса применяются в различных отраслях, от автомобилестроения до электроники, и они должны выдерживать значительные механические и внешние воздействия. Процесс их производства включает множество этапов, на каждом из которых важно обеспечивать контроль качества, чтобы гарантировать отсутствие дефектов и соответствие требованиям. Как же на практике осуществляются эти проверки? Рассмотрим, какие технологии контроля качества применяются в производстве стальных корпусов.

Современные технологии контроля качества стальных корпусов

Контроль качества на различных стадиях производства стальных корпусов включает в себя несколько методов и технологий, каждая из которых важна для достижения конечной цели — производства надежного и долговечного изделия. Одним из первых этапов является визуальная проверка заготовок. Это позволяет сразу выявить внешние дефекты, такие как трещины, вмятины, ржавчину или неправильные размеры. Визуальный осмотр помогает оперативно обнаружить возможные отклонения и минимизировать их до начала более сложных этапов обработки. На этом этапе проверяется качество исходного материала, и если выявляются дефекты, заготовки подлежат замене или дополнительной обработке.

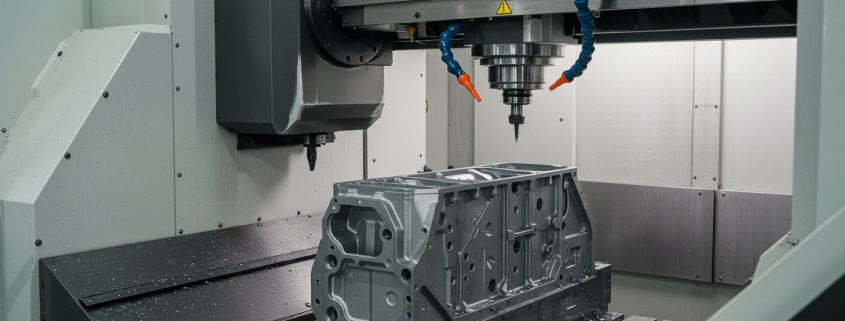

Далее следует контроль за геометрией и размерами деталей. Поскольку стальные корпуса часто имеют сложные формы, важно проверить точность размеров на каждой стадии производства. Для этого используются такие высокоточные измерительные инструменты, как 3D-сканеры, координатно-измерительные машины (CMM) и лазерные измерители. Эти технологии позволяют достичь высокой точности и исключить человеческий фактор в процессе проверки. Применение этих технологий помогает точно следить за отклонениями от проектных размеров, что особенно важно при производстве корпусов, которые должны идеально подходить для установки внутренних компонентов, таких как платы и механизмы.

Для повышения надежности стальных корпусов часто применяются неразрушающие методы контроля, такие как ультразвуковая диагностика и магнитопорошковый контроль. Эти методы позволяют выявить внутренние дефекты, такие как трещины или поры в материале, без необходимости разрушать изделие. Ультразвуковая диагностика использует звуковые волны для выявления дефектов внутри материала, в то время как магнитопорошковый контроль позволяет обнаружить поверхностные дефекты, такие как трещины или царапины, которые могут повлиять на прочность корпуса. Преимущество этих методов в том, что они не требуют разрушения деталей и обеспечивают возможность оперативной проверки большого количества продукции.

Как технологи контролируют прочность и износостойкость

Не менее важным аспектом контроля качества является проверка прочности и износостойкости стальных корпусов. Для этого применяются методы механических испытаний, которые позволяют определить, насколько изделие способно выдерживать нагрузки и воздействия внешней среды. Одним из таких испытаний является испытание на растяжение, при котором металл подвергается растягивающим усилиям до тех пор, пока не произойдет его разрушение. Этот тест помогает определить предел прочности материала и его эластичность. Также проводятся испытания на твердость, которые позволяют оценить устойчивость материала к повреждениям и износу.

Кроме того, для оценки долговечности и устойчивости к внешним воздействиям корпуса часто подвергаются воздействию коррозионных факторов. В таких случаях применяется метод коррозионных испытаний, при котором стальной корпус помещается в агрессивную среду (например, в соляной раствор) для того, чтобы проверить, как он реагирует на воздействие влаги и химических веществ. Это помогает оценить, насколько эффективно будет защищен корпус от ржавчины и разрушения в процессе эксплуатации. Эти испытания особенно важны для продукции, которая будет использоваться в агрессивных или влажных условиях, например, в морской или химической промышленности.

Автоматизация контроля качества на производстве

В последние годы в производстве стальных корпусов наблюдается тенденция к автоматизации процесса контроля качества. Современные технологии, такие как искусственный интеллект и машинное обучение, начинают активно внедряться в эту сферу. Системы на базе искусственного интеллекта могут анализировать данные, полученные от различных сенсоров и измерительных устройств, и автоматически выявлять отклонения от стандартов качества. Например, с помощью алгоритмов машинного обучения можно анализировать данные с 3D-сканеров, чтобы заранее предсказать возможные дефекты в структуре материала, что позволяет принимать меры до того, как дефект проявится на более поздних стадиях производства. Такая автоматизация значительно ускоряет процесс контроля качества и позволяет снизить вероятность ошибок, которые могут возникнуть из-за человеческого фактора.

- Визуальная проверка заготовок для выявления внешних дефектов

- Использование 3D-сканеров и координатно-измерительных машин для проверки точности размеров

- Неразрушающие методы контроля, такие как ультразвуковая диагностика и магнитопорошковый контроль

- Механические испытания на прочность, износостойкость и долговечность материала

Одним из самых эффективных способов контроля качества стальных корпусов является использование комплексного подхода, при котором сочетаются несколько методов, как традиционных, так и инновационных. Современные технологии контроля позволяют не только оперативно выявлять дефекты, но и прогнозировать их, что значительно повышает качество продукции и снижает риск производственных ошибок. Таким образом, внедрение передовых технологий контроля качества не только повышает надежность стальных корпусов, но и помогает существенно сократить производственные затраты, улучшить сроки выполнения заказов и повысить общую конкурентоспособность предприятия.