Спецификации для производства стальных деталей

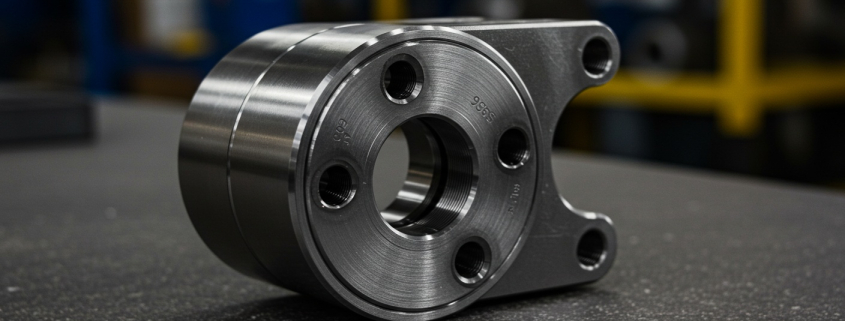

Производство стальных деталей — это сложный и многогранный процесс, который требует внимательного подхода к выбору спецификаций для каждой отдельной детали. Спецификации для стальных изделий включают в себя не только химический состав материала, но и требования к его механическим свойствам, прочности, коррозионной стойкости, а также точности обработки и отделки. В этой статье мы рассмотрим, какие спецификации являются важными при производстве стальных деталей и как они влияют на качество и долговечность продукции.

Основные спецификации для стальных деталей

Каждая деталь, изготовленная из стали, имеет свои уникальные характеристики, которые напрямую зависят от её назначения и условий эксплуатации. Чтобы гарантировать долговечность и надёжность изделий, производители должны следовать строгим стандартам и спецификациям. Важно учитывать химический состав стали, её механические свойства, а также методы термической обработки, которые будут применяться для улучшения характеристик материала. Рассмотрим основные спецификации, которые необходимо учитывать при производстве стальных деталей.

Первоначально важно определиться с типом стали, который будет использоваться. В зависимости от назначения изделия, могут быть выбраны углеродистые, легированные или нержавеющие стали. Углеродистые стали, например, обладают высокой прочностью, но при этом они менее устойчивы к коррозии. Для повышения устойчивости к воздействию внешней среды и агрессивных веществ в состав стали добавляют легирующие элементы, такие как хром, никель или молибден. Нержавеющие стали идеально подходят для деталей, которые должны работать в условиях высокой влажности или под воздействием агрессивных химических веществ.

Кроме того, спецификации для стальных деталей часто включают требования к механическим свойствам, таким как прочность, твердость, пластичность и износостойкость. Прочность стали зависит от её состава и метода обработки, а твердость — от содержания углерода и других легирующих элементов. Эти характеристики критичны для стальных деталей, которые будут подвергаться большим нагрузкам, таким как элементы машин и конструкций. Пластичность, в свою очередь, важна для деталей, которые будут подвергаться деформациям или вибрациям. Износостойкость зависит от состава стали, а также от типа термической обработки, которая может включать закалку, отжиг или азотирование.

Термическая обработка стали: влияние на свойства деталей

Термическая обработка — это процесс изменения свойств стали путём нагрева и охлаждения при определённых температурных режимах. Этот процесс необходим для достижения требуемых механических характеристик стальных деталей. Для каждого типа стали существуют свои методы термической обработки, которые позволяют оптимизировать прочность, твердость, пластичность и другие характеристики.

- Закалка: применяется для увеличения твердости стали. Процесс заключается в быстром охлаждении горячей стали в воде или масле.

- Отжиг: применяется для улучшения пластичности и снятия внутренних напряжений в стали.

- Нитроцементация: метод, направленный на повышение износостойкости поверхности стали путём насыщения её углеродом и азотом.

- Гартование: используется для повышения прочности и износостойкости, а также для улучшения стойкости к воздействию высоких температур.

При выборе метода термической обработки необходимо учитывать не только химический состав стали, но и требования, предъявляемые к конечному изделию. Например, для деталей, которые будут подвергаться высоким нагрузкам или работать в экстремальных условиях, таких как детали для энергетической, нефтехимической или строительной отраслей, часто используется закалка и нитроцементация. Эти методы позволяют значительно увеличить прочность и износостойкость материала. Для деталей, которые подвергаются деформациям и нагрузкам, применяют отжиг, что позволяет улучшить пластичность и снизить вероятность образования трещин и повреждений.

Методы контроля качества стальных деталей

Для обеспечения высокого качества стальных деталей на каждом этапе их производства применяются различные методы контроля. Важно, чтобы каждая деталь соответствовала не только общим стандартам, но и специфическим требованиям, установленным для её конкретного применения. Методы контроля включают в себя как визуальные проверки, так и более сложные процессы, такие как ультразвуковая дефектоскопия, рентгенографический контроль и магнитно-порошковая дефектоскопия.

- Визуальный контроль: используется для обнаружения внешних дефектов, таких как трещины, царапины или деформации.

- Ультразвуковая дефектоскопия: позволяет обнаружить скрытые дефекты внутри материала, такие как поры или трещины, которые не видны невооружённым глазом.

- Рентгенографический контроль: применяется для проверки качества сварных швов и других критичных соединений.

- Магнитно-порошковая дефектоскопия: используется для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах.

Все эти методы контроля позволяют оперативно выявлять дефекты на различных этапах производства и предотвращать попадание дефектных изделий в серию. Это критично для обеспечения высокого качества и безопасности продукции, особенно для стальных деталей, которые будут использоваться в ответственных отраслях, таких как машиностроение, энергетика, строительство и оборона.

Таким образом, спецификации для производства стальных деталей включают в себя не только требования к химическому составу, но и к методам обработки, а также контроль качества на каждом этапе производства. Важно, чтобы каждый процесс, начиная с выбора стали и заканчивая контролем готового изделия, соответствовал установленным стандартам и требованиям, чтобы гарантировать долговечность и надёжность продукции.