Промышленные стандарты качества для металлоизделий

Качество металлоизделий — это фундамент любого успешного производства, особенно когда речь идет о промышленном масштабе. Каковы основные стандарты, регулирующие производство металлических деталей? Какие требования предъявляются к сырью, технологическим процессам и конечному продукту? Понимание промышленных стандартов качества помогает не только соответствовать нормативам, но и обеспечивать конкурентоспособность на рынке, гарантируя долговечность и надежность изделий.

Содержание

- Значение стандартов качества в металлообработке

- Основные промышленные стандарты качества

- Контроль качества на разных этапах производства

- Технологии и инструменты для соблюдения стандартов

- Влияние стандартов на репутацию и конкурентоспособность

Значение стандартов качества в металлообработке

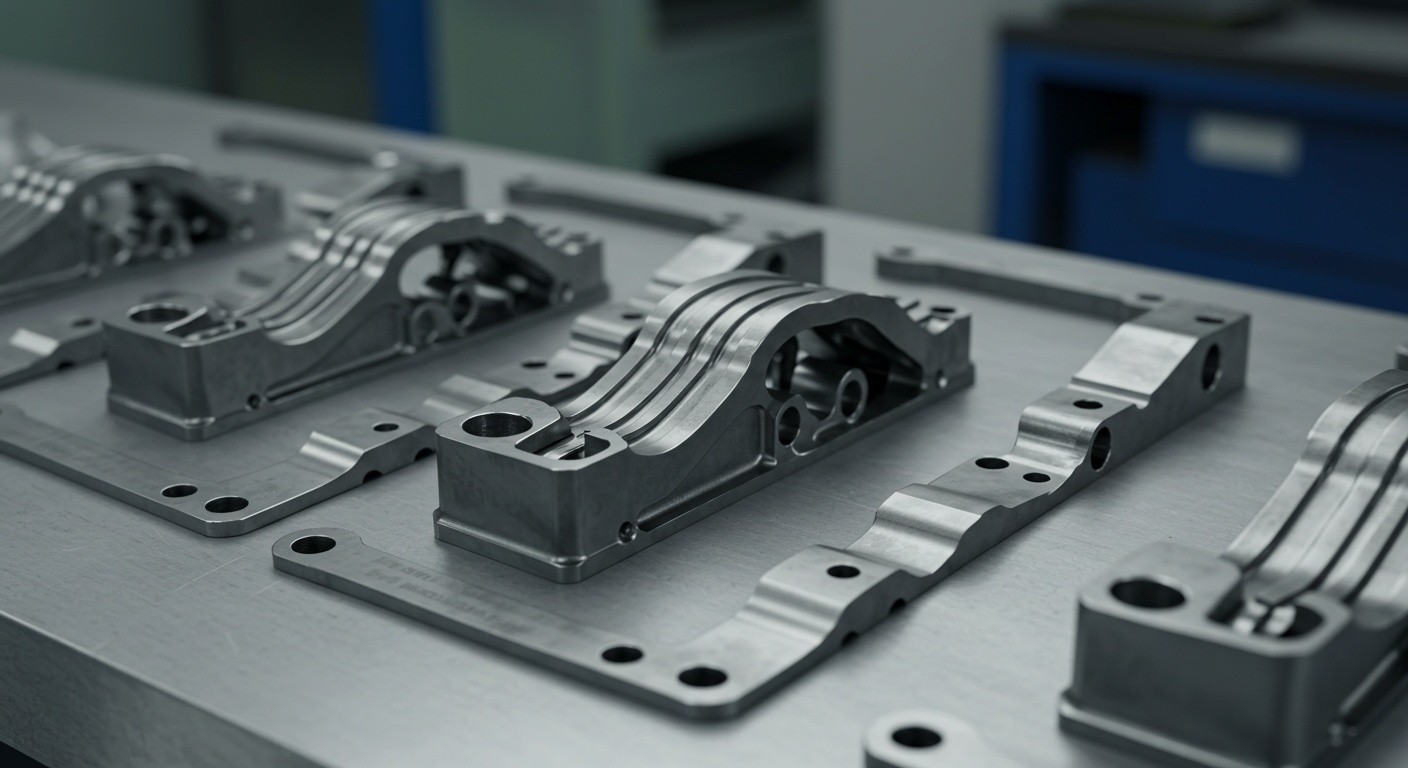

Качество металлических изделий напрямую связано с безопасностью, функциональностью и долговечностью конечного продукта. На крупных предприятиях металлообработки соблюдение промышленных стандартов качества является обязательным требованием, позволяющим минимизировать брак, снизить затраты на повторные доработки и обеспечить соответствие продукции международным и национальным нормативам. Стандарты качества помогают систематизировать производственные процессы, внедрять единые критерии оценки и контролировать каждый этап — от выбора сырья до финальной проверки готовых деталей.

Кроме того, стандарты качества выполняют роль своеобразного языка общения между производителем, поставщиком и заказчиком. Они гарантируют, что металлические изделия будут соответствовать заданным техническим характеристикам, что особенно важно в отраслях с повышенными требованиями, таких как авиация, машиностроение и энергетика. Невыполнение стандартов может привести не только к финансовым потерям, но и к снижению доверия со стороны клиентов, а в некоторых случаях — к угрозам безопасности.

Основные промышленные стандарты качества

Среди наиболее распространенных стандартов, регулирующих производство металлоизделий, можно выделить международные и национальные нормативы, которые охватывают все аспекты качества — от характеристик материала до параметров обработки и контроля готовой продукции. Наиболее значимые из них включают:

- ISO 9001: стандарт системы менеджмента качества, применяемый во многих отраслях, включая металлообработку;

- ISO 14001: стандарты экологического менеджмента, влияющие на экологическую безопасность производства;

- ГОСТы: национальные стандарты, регламентирующие качество материалов, методов обработки и испытаний;

- ASTM International: американские стандарты, широко используемые в международной практике для оценки свойств металлов;

- EN Standards: европейские нормы, регулирующие качество продукции и процессы производства.

Каждый из этих стандартов задает конкретные требования к свойствам металлов, точности обработки, методам испытаний и документальному сопровождению, обеспечивая комплексный подход к контролю качества. Их соблюдение способствует стандартизации процессов и снижает риски несоответствий.

Контроль качества на разных этапах производства

Производственный процесс металлоизделий состоит из нескольких ключевых этапов, на каждом из которых осуществляется тщательный контроль качества. Это позволяет выявлять и устранять дефекты своевременно, не допуская брака на последующих стадиях и минимизируя потери.

На начальном этапе — выборе и приемке сырья — проверяют химический состав и механические свойства металлов. На этапе обработки металла важна точность параметров резки, гибки, сварки и других операций. В процессе сборки и окончательной обработки контролируется геометрия, поверхность и размеры деталей. Финальный этап включает проведение испытаний на прочность, износостойкость и другие эксплуатационные характеристики.

- Входной контроль сырья;

- Промежуточные проверки в процессе производства;

- Испытания готовых изделий;

- Документальное подтверждение качества;

- Использование статистических методов для анализа качества.

Такой комплексный контроль обеспечивает стабильность параметров продукции и позволяет соответствовать высоким требованиям заказчиков.

Технологии и инструменты для соблюдения стандартов

Современное производство металлоизделий невозможно представить без применения передовых технологий и специализированного оборудования, которое обеспечивает точность и надежность процессов. Для контроля качества используются высокоточные измерительные приборы — лазерные сканеры, координатно-измерительные машины, микроскопы и ультразвуковые дефектоскопы. Эти инструменты позволяют выявлять мельчайшие отклонения и дефекты на ранних стадиях.

Помимо измерительного оборудования, на заводах применяют системы автоматизации и программные решения для управления качеством. ERP и MES-системы помогают интегрировать данные о производстве и контроле, что обеспечивает прозрачность и своевременную реакцию на возможные несоответствия. Также широко используются методы неразрушающего контроля (НК), такие как рентгенография и магнитопорошковый контроль, позволяющие оценить внутреннее состояние металла без повреждений.

Влияние стандартов на репутацию и конкурентоспособность

Строгое соблюдение промышленных стандартов качества оказывает прямое влияние на репутацию компании и ее позиции на рынке. Заказчики ценят надежных поставщиков, гарантирующих стабильное качество продукции и выполнение технических требований. Это особенно важно при работе с крупными промышленными клиентами, для которых качество деталей напрямую влияет на безопасность и долговечность их собственных изделий.

Внедрение и поддержание высоких стандартов качества способствует расширению рынка сбыта, выходу на международные рынки и снижению рисков связанных с рекламациями и возвратами. Кроме того, грамотное управление качеством позволяет оптимизировать производственные процессы, сократить издержки и повысить общую эффективность предприятия.

Тщательный контроль качества — залог надежности металлоизделий