Лучшие режимы резания при фрезеровке стали

Лучшие режимы резания при фрезеровке стали

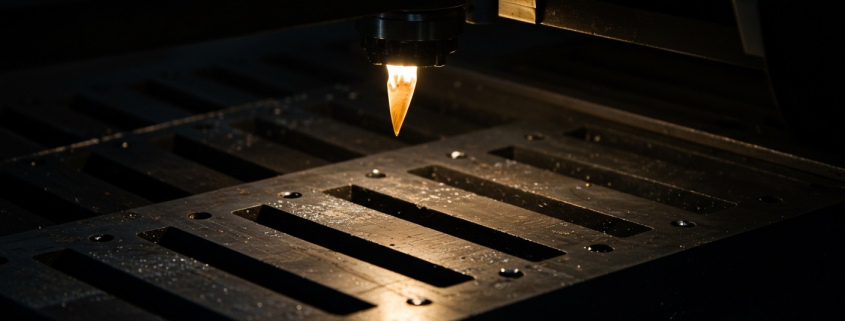

Фрезеровка стали – это сложный процесс, требующий точного выбора параметров резания. Неправильно заданные режимы могут привести к быстрому износу инструмента, перегреву заготовки и низкому качеству обработки. Основные параметры, влияющие на процесс, включают скорость резания, подачу, глубину резания и использование охлаждающей жидкости. Для повышения производительности и продления срока службы инструмента важно правильно подбирать режимы в зависимости от типа стали, применяемого инструмента и характеристик станка. В данной статье мы рассмотрим ключевые аспекты настройки оптимальных режимов резания при фрезеровке стали.

Оптимальная скорость резания

Скорость резания – это один из важнейших параметров фрезеровки. Она определяется скоростью вращения инструмента и зависит от типа стали, твердосплавного или быстрорежущего инструмента, а также системы охлаждения. При слишком высокой скорости резания возможен перегрев и разрушение режущей кромки, а слишком низкая скорость приводит к неэффективной обработке и ускоренному износу инструмента.

- Для быстрорежущих сталей (HSS) скорость резания обычно составляет 20-40 м/мин.

- Для твердосплавных фрез скорость может быть значительно выше – 100-300 м/мин в зависимости от условий обработки.

- При обработке нержавеющих сталей рекомендуется снижать скорость на 15-20% по сравнению с углеродистыми сталями.

- Если фрезеровка ведется без СОЖ, скорость необходимо уменьшить, чтобы избежать перегрева.

При настройке параметров скорости важно учитывать рекомендации производителя инструмента, так как современные покрытия и конструкции режущих пластин могут значительно расширять допустимые диапазоны скоростей.

Глубина резания и подача

Глубина резания определяет объем снимаемого материала за один проход и напрямую влияет на нагрузку на инструмент и станок. Оптимальный выбор глубины зависит от жесткости системы и характеристик фрезы.

- Для черновой обработки рекомендуется выбирать большую глубину резания (до 5 мм) и умеренные подачи.

- При чистовой обработке глубина резания обычно не превышает 0,5-1 мм.

- Глубина резания должна учитывать диаметр инструмента – слишком большая глубина при малом диаметре может вызвать поломку фрезы.

Подача зависит от типа фрезы и количества зубьев:

- Для твердосплавных фрез подача на зуб составляет 0,05-0,2 мм.

- Для быстрорежущих фрез подача меньше – 0,03-0,1 мм.

- При использовании многозубых фрез общая подача должна учитывать количество зубьев для предотвращения перегрузки.

Оптимизация глубины резания и подачи позволяет сократить количество проходов, снизить вибрации и увеличить стойкость инструмента.

Влияние охлаждающей жидкости

Использование охлаждающей жидкости (СОЖ) значительно улучшает процесс фрезеровки стали. Она выполняет несколько функций:

- Снижает температуру резания, предотвращая перегрев инструмента и заготовки.

- Отводит стружку, предотвращая ее налипание на фрезу.

- Уменьшает трение, снижая износ инструмента.

При работе с высоколегированными сталями особенно важно правильно подобрать СОЖ. Для твердосплавных фрез лучше использовать масляные эмульсии или синтетические жидкости, тогда как при обработке быстрорежущими инструментами подходят водосмешиваемые жидкости. Грамотное применение СОЖ повышает точность обработки и продлевает срок службы режущего инструмента.