Какие дефекты чаще всего встречаются в деталях из меди

Почему качество меди имеет решающее значение в производстве деталей? Медь — один из самых популярных и широко используемых металлов в различных отраслях промышленности благодаря своим уникальным свойствам: высокой электропроводности, коррозионной стойкости и отличной теплопроводности. Однако при изготовлении деталей из меди часто возникают дефекты, которые могут существенно снизить их эксплуатационные характеристики и привести к поломкам в дальнейшем. Понимание природы и причин появления таких дефектов помогает не только повысить качество продукции, но и оптимизировать производственные процессы.

Содержание

- Виды дефектов в деталях из меди

- Причины появления дефектов в медных изделиях

- Методы выявления и контроля качества

- Влияние дефектов на эксплуатационные характеристики

- Советы по предотвращению дефектов в медных деталях

Виды дефектов в деталях из меди

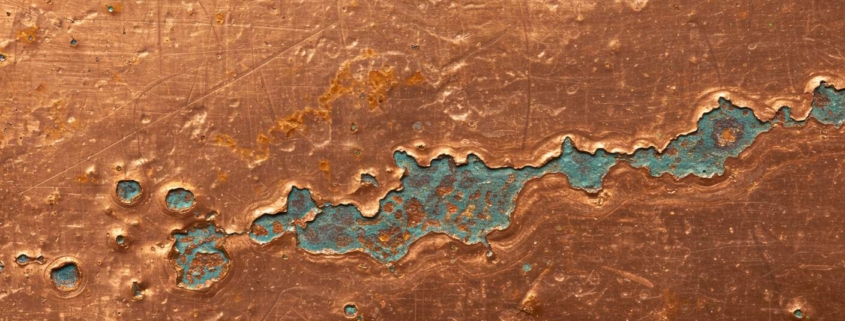

Медные детали, несмотря на высокое качество материала, подвержены различным дефектам, которые могут проявляться как на поверхности, так и внутри изделия. К наиболее часто встречающимся дефектам относятся трещины, пористость, включения посторонних веществ, деформации и окисление.

Трещины могут возникать как из-за механических нагрузок, так и вследствие неправильных режимов термообработки или охлаждения. Пористость представляет собой образование пустот внутри металла, что снижает прочность и долговечность изделия. Включения — это микрочастицы других материалов, которые попадают в сплав и ухудшают его однородность и характеристики. Окисление и коррозия, особенно на этапе хранения и транспортировки, также серьезно влияют на внешний вид и эксплуатационные свойства медных деталей.

Причины появления дефектов в медных изделиях

Основные причины возникновения дефектов в деталях из меди связаны с ошибками на различных этапах производства: от выбора сырья до конечной обработки и контроля качества. Неоднородный химический состав сплава, несоблюдение температурных режимов при плавке и литье, ошибки при механической обработке — все это может привести к появлению дефектов.

Кроме того, неправильное хранение и транспортировка изделий без соответствующей защиты способствуют развитию коррозионных процессов и появлению поверхностных повреждений. Высокая влажность, попадание агрессивных веществ, механические удары — факторы, которые усугубляют состояние готовых деталей и снижают их ресурс.

Методы выявления и контроля качества

Для своевременного обнаружения дефектов в медных деталях применяются различные методы контроля, начиная от простого визуального осмотра и заканчивая современными технологическими способами. Визуальный контроль помогает выявить трещины, коррозию и деформации на поверхности. Однако для обнаружения внутренних дефектов используются более сложные методы недеструктивного контроля, такие как ультразвуковая дефектоскопия и рентгенография.

- Визуальный осмотр и измерение геометрии

- Ультразвуковой контроль внутренних дефектов

- Рентгеновский анализ структуры изделия

- Магнитопорошковый метод для обнаружения трещин

- Химический анализ состава сплава

Регулярное применение комплексного контроля обеспечивает высокое качество изделий и минимизирует риск выхода из строя продукции на ранних этапах эксплуатации.

Влияние дефектов на эксплуатационные характеристики

Дефекты в медных деталях напрямую влияют на их технические и эксплуатационные параметры. Трещины и пористость снижают прочность изделия, что может привести к разрушению под нагрузкой или вибрациями. Включения и неоднородности ухудшают теплопроводность и электропроводность, что критично для деталей, применяемых в электротехнике и теплотехнике. Поверхностное окисление снижает коррозионную стойкость и эстетические качества изделий.

Итогом становится снижение надежности оборудования, увеличение затрат на ремонт и замену деталей, а также возможные сбои в работе целых систем. Поэтому контроль качества и своевременное выявление дефектов играют ключевую роль в обеспечении бесперебойной и долгосрочной работы изделий из меди.

Советы по предотвращению дефектов в медных деталях

Для минимизации дефектов и повышения качества медных деталей важно соблюдать технологические процессы на каждом этапе производства. Ключевые рекомендации включают использование качественного сырья, точный контроль температуры плавки и литья, применение современных методов обработки и тщательный контроль на всех этапах.

- Использовать сертифицированное сырье с подтвержденным составом

- Соблюдать режимы термообработки и охлаждения

- Обеспечивать бережное хранение и транспортировку изделий

- Проводить регулярные инспекции и контроль качества

- Использовать инновационные технологии и оборудование

Следование этим рекомендациям помогает значительно снизить вероятность возникновения дефектов и обеспечивает выпуск высококачественной продукции, отвечающей требованиям современных стандартов.

Тщательный контроль качества — залог долговечности и надежности медных деталей