Как ускорить процессы металлообработки с минимальными потерями?

Современные производственные процессы требуют высокой скорости и точности обработки металлов. Оптимизация технологий позволяет сократить время изготовления деталей, снизить затраты и повысить качество конечной продукции. Важно учитывать не только оборудование, но и грамотное планирование, выбор материалов и способы их обработки. В этой статье мы разберем ключевые методы ускорения металлообработки с минимальными потерями.

Выбор оптимальных методов резки и обработки

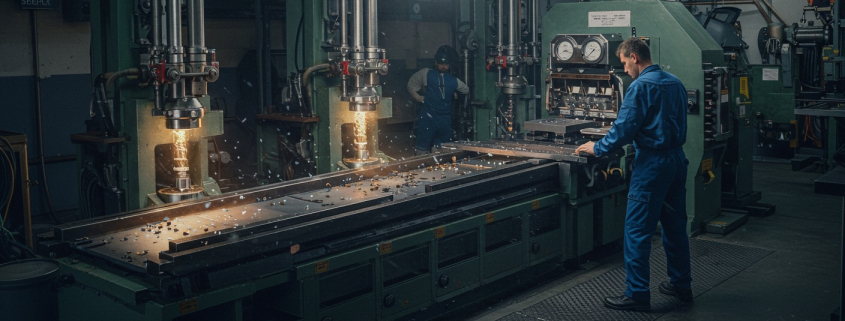

Для ускорения процессов металлообработки важно выбрать наиболее эффективные методы резки, сверления, фрезерования и токарной обработки. Использование устаревших технологий может приводить к увеличению времени обработки и повышению затрат на материалы. Современные методы включают:

- Лазерную резку – позволяет быстро и точно обрабатывать листовые металлы, снижая отходы и повышая качество реза.

- Плазменную резку – обеспечивает высокую скорость обработки и подходит для толстых металлов.

- Гидроабразивную резку – эффективна для термочувствительных материалов и позволяет сохранить структуру металла.

- ЧПУ-фрезерование – автоматизированный процесс, сокращающий время на производство сложных деталей.

Каждый метод имеет свои преимущества в зависимости от типа производства и требований к качеству конечной продукции. Оптимальный выбор оборудования и технологий позволяет существенно снизить временные и материальные затраты.

Автоматизация и цифровые технологии

Одним из ключевых способов ускорения процессов является внедрение автоматизированных систем и ЧПУ-оборудования. Числовое программное управление (ЧПУ) позволяет выполнять обработку деталей с высокой точностью и минимальным участием человека, что снижает вероятность ошибок и ускоряет производство. Использование роботизированных систем для подачи и обработки материалов также сокращает ручной труд и повышает производительность.

Дополнительно стоит учитывать программное обеспечение, которое помогает оптимизировать рабочие процессы. Современные CAD/CAM-системы позволяют заранее моделировать детали, рассчитывать траектории обработки и минимизировать отходы. Это не только экономит сырье, но и снижает затраты на дополнительную обработку и исправление дефектов.

Оптимизация расходных материалов и инструмента

Качество и долговечность режущего инструмента напрямую влияют на скорость обработки металлов. Использование износостойких фрез, сверл и резцов позволяет снизить частоту их замены и, как следствие, сократить время простоя оборудования. Для повышения эффективности работы стоит обратить внимание на:

- Использование твердосплавных и керамических режущих инструментов, которые обладают высокой стойкостью.

- Применение современных охлаждающих жидкостей, снижающих трение и предотвращающих перегрев.

- Регулярное обслуживание оборудования для предотвращения внеплановых остановок.

Выбор качественных инструментов и расходных материалов позволяет увеличить срок их службы, снизить затраты на ремонт и обеспечить стабильность технологического процесса.

Грамотное планирование производства

Оптимизация процессов металлообработки невозможна без четкого планирования. Необходимо минимизировать простои оборудования, грамотно распределять нагрузку между станками и контролировать последовательность выполнения операций. Для этого можно применять:

- Автоматизированные системы управления производством (MES), которые позволяют отслеживать выполнение заказов в реальном времени.

- Гибкие производственные линии, которые позволяют быстро перенастраивать оборудование под новые задачи.

- Контроль качества на каждом этапе, предотвращающий брак и снижая потери времени на исправление дефектов.

Эффективное управление ресурсами производства позволяет избежать задержек, повысить рентабельность и ускорить выполнение заказов.

Применение современных технологий, автоматизация и грамотное планирование позволяют ускорить процессы металлообработки с минимальными потерями. Комплексный подход к выбору оборудования, расходных материалов и программного обеспечения дает возможность добиться высокой эффективности, снижая затраты на производство и повышая качество продукции.