Как проверить качество металлической детали

Как убедиться в том, что металлическая деталь соответствует всем необходимым стандартам качества? В условиях современного производства, где каждая мелочь может повлиять на надежность и безопасность конечного продукта, проверка качества металлоизделий становится ключевым этапом. Некачественные детали способны привести к серьезным поломкам, снижению эксплуатационного срока и значительным финансовым потерям. Именно поэтому важно знать, какие методы контроля применяются для оценки характеристик металлических изделий и как выявить возможные дефекты еще на стадии производства.

Содержание

- Визуальный и измерительный контроль качества

- Методы недеструктивного исследования металлов

- Химический анализ и определение состава сплава

- Технические нормы и стандарты контроля качества

- Важность правильного хранения и транспортировки

Визуальный и измерительный контроль качества

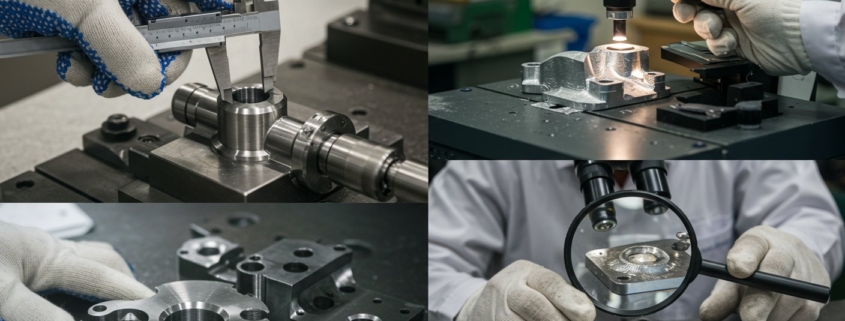

Начальный и самый доступный этап проверки металлических деталей – это визуальный осмотр. Он позволяет выявить поверхностные дефекты, такие как трещины, сколы, коррозия, деформации и другие видимые повреждения. Несмотря на простоту, этот метод очень важен, так как многие проблемы заметны невооруженным глазом и требуют немедленного устранения или повторного изготовления детали.

После визуального осмотра проводят измерительный контроль, в ходе которого используются различные инструменты и приборы: микрометры, штангенциркули, глубиномеры и координатно-измерительные машины (КИМ). Эти приборы позволяют точно определить размеры детали, соответствие чертежам и технической документации. Любое отклонение от заданных параметров может негативно сказаться на совместимости детали с другими компонентами и на ее работоспособности в целом.

Методы недеструктивного исследования металлов

Для более глубокого анализа состояния металлических деталей применяются методы недеструктивного контроля (НДК), которые позволяют выявлять внутренние дефекты без повреждения изделия. К наиболее распространенным методам относятся ультразвуковая дефектоскопия, магнитопорошковый и капиллярный контроль, а также радиографический анализ.

Ультразвуковой контроль основан на прохождении ультразвуковых волн через металл и фиксации отраженных сигналов, что позволяет обнаружить внутренние трещины, включения и поры. Магнитопорошковый метод применяется для ферромагнитных материалов: на поверхность детали наносят магнитный порошок, который концентрируется вокруг дефектов, делая их видимыми. Капиллярный контроль выявляет микротрещины с помощью специальных жидкостей, проникающих в повреждения. Радиографический метод использует рентгеновское излучение для получения изображения внутренней структуры детали, выявляя скрытые дефекты.

Химический анализ и определение состава сплава

Контроль качества металлической детали невозможен без точного определения состава используемого сплава. Химический анализ помогает удостовериться, что материал соответствует требованиям проекта и обладает необходимыми эксплуатационными свойствами. Особенно важен этот этап при изготовлении деталей для ответственных отраслей — авиации, машиностроения, электроники.

- Спектрометрия — быстрое и точное определение химического состава сплава.

- Метод атомно-абсорбционного анализа — для выявления следовых элементов.

- Электрохимический анализ — оценка коррозионной стойкости и качества металла.

Точный химический состав влияет на прочность, износостойкость, устойчивость к коррозии и другие важные параметры металлических изделий. Наличие посторонних или неподходящих элементов в сплаве может привести к снижению качества и быстрому выходу детали из строя.

Технические нормы и стандарты контроля качества

Качество металлических деталей регулируется целым рядом государственных и международных стандартов — ГОСТ, ISO, ASTM и другими. Эти нормативы определяют требования к материалам, методам контроля, допускам по размерам и качеству поверхности, а также правила приемки и испытаний. Соблюдение этих стандартов гарантирует, что деталь будет соответствовать требованиям безопасности и надежности.

На практике каждая компания разрабатывает внутренние регламенты, учитывающие специфику производства и конечного применения деталей. Такие документы помогают систематизировать контроль и повысить качество продукции. Регулярное обучение персонала и применение современных технологий контроля играют важную роль в поддержании высокого уровня качества.

Важность правильного хранения и транспортировки

Даже идеально изготовленная металлическая деталь может потерять свои свойства, если допустить ошибки при хранении и транспортировке. Важно соблюдать условия, исключающие контакт с влагой, агрессивными средами и механические повреждения. Упаковка, маркировка и условия складирования должны соответствовать стандартам, чтобы гарантировать сохранность изделий до момента их использования.

Правильная логистика помогает избежать возникновения коррозии, деформаций и других дефектов, которые могут стать причиной брака и отказа техники в эксплуатации. Это важный аспект комплексного подхода к контролю качества, который начинается еще до отправки продукции заказчику.

Современные методы контроля обеспечивают высокое качество металлических изделий