Как происходит механическая обработка металлических деталей

Механическая обработка металлических деталей — это одна из ключевых технологий в современной промышленности, без которой невозможно представить ни производство сложных машин, ни создание простых деталей. Но что именно скрывается за этим термином и как проходят все этапы обработки? Понимание процессов механической обработки помогает оценить важность качественного оборудования и профессионализма специалистов, а также способствует выбору оптимальных решений для производства.

Содержание

- Основные этапы механической обработки деталей

- Виды инструментов и оборудования для обработки

- Факторы, влияющие на качество механической обработки

- Применение современных технологий в механической обработке

- Требования к металлическим деталям после обработки

Основные этапы механической обработки деталей

Механическая обработка металлических деталей состоит из нескольких ключевых этапов, которые обеспечивают придание заготовке необходимых размеров, формы и свойств. В первую очередь, это подготовительный этап, включающий в себя выбор материала, его нарезку и подготовку к обработке. Здесь важно обеспечить правильный выбор заготовки с минимальным запасом на последующую обработку, что позволяет снизить отходы и повысить экономичность производства.

Далее начинается собственно обработка, которая может включать в себя различные виды операций: точение, фрезерование, шлифование, сверление, растачивание и другие. Каждый вид обработки направлен на устранение излишков материала, создание точных геометрических форм и подготовку поверхности. Например, точение чаще всего используется для обработки круглых деталей, фрезерование — для плоских и сложных поверхностей, а шлифование — для получения высокого качества поверхности и точности размеров.

Завершающий этап — это контроль качества и, при необходимости, термообработка или нанесение защитных покрытий. Контроль проводится с использованием различных методов измерения, чтобы убедиться, что все параметры детали соответствуют техническим требованиям и чертежам. Иногда после механической обработки детали проходят закалку или другие виды термической обработки для повышения прочности и износостойкости.

Виды инструментов и оборудования для обработки

Качество и скорость механической обработки во многом зависят от используемого инструмента и оборудования. В производстве применяются как классические станки с ручным управлением, так и современные высокоточные станки с числовым программным управлением (ЧПУ). Эти станки обеспечивают высокую точность и повторяемость обработки даже при изготовлении сложных деталей.

Инструменты для обработки включают режущие, измерительные и вспомогательные средства. Среди режущих инструментов выделяют сверла, фрезы, резцы, шлифовальные круги и многое другое. Каждый тип инструмента подбирается в зависимости от материала заготовки, вида обработки и требуемой точности. Современные инструменты часто изготавливаются из быстрорежущих сталей и твердых сплавов с покрытием, увеличивающим срок службы и повышающим эффективность работы.

Важную роль играет и оснастка — специальные держатели, патроны, тиски и другие устройства, обеспечивающие надежное закрепление детали и инструмента. Современное оборудование оснащается системами автоматической подачи и охлаждения, что значительно улучшает качество обработки и снижает износ инструмента.

Факторы, влияющие на качество механической обработки

Качество механической обработки зависит от множества факторов, среди которых ключевыми являются правильный выбор технологии, точность настройки оборудования, квалификация оператора и качество исходного материала. Не менее важно соблюдение режимов резания, таких как скорость, подача и глубина обработки, которые напрямую влияют на состояние поверхности и точность размеров детали.

Кроме того, охлаждение играет важную роль: использование смазочно-охлаждающих жидкостей снижает температуру в зоне резания, предотвращая деформации и износ инструмента. Неправильное охлаждение может привести к перегреву, образованию заусенцев и снижению качества поверхности.

Немаловажен и контроль на всех этапах обработки — своевременное измерение размеров и проверка геометрии позволяют своевременно корректировать процессы и избегать брака.

Применение современных технологий в механической обработке

Современная промышленность активно внедряет новые технологии для повышения эффективности механической обработки. Одной из таких технологий является использование станков с ЧПУ, которые обеспечивают высокую точность и автоматизацию процессов. Они позволяют программировать сложные траектории движения инструмента и изготавливать детали с минимальными допусками.

Также все больше применяется 3D-моделирование и цифровые двойники, которые позволяют заранее просчитать процессы обработки, выявить возможные ошибки и оптимизировать производственный цикл. Интеграция систем автоматического контроля качества и роботизации помогает снизить человеческий фактор и увеличить стабильность производства.

Кроме того, активно развиваются новые материалы для режущих инструментов, а также методы обработки, такие как ультразвуковая обработка, лазерная резка и электроэрозионная обработка, которые расширяют возможности производства и позволяют работать с труднообрабатываемыми металлами.

Требования к металлическим деталям после обработки

- Точная геометрия и соответствие техническим чертежам.

- Высокое качество поверхности без заусенцев и дефектов.

- Соблюдение заданных размеров с учетом допусков.

- Достаточная прочность и отсутствие внутренних напряжений.

- Отсутствие повреждений и деформаций, обеспечивающих долгий срок службы.

Все эти требования являются гарантией того, что детали будут успешно эксплуатироваться в конечных изделиях и обеспечат надежность всей системы в целом.

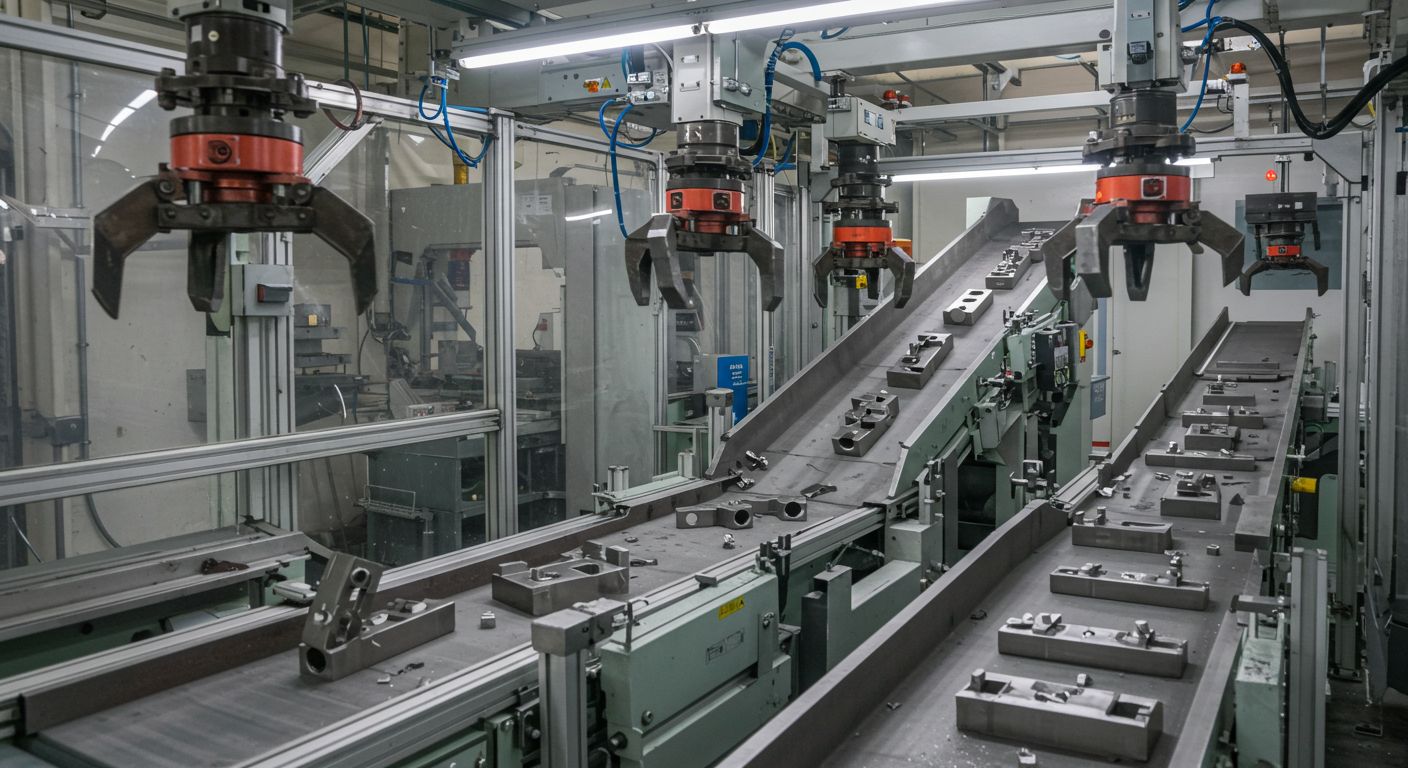

Изображение: Современное оборудование для механической обработки металлических деталей