Как правильно организовать рабочий процесс на ЧПУ для обработки стали

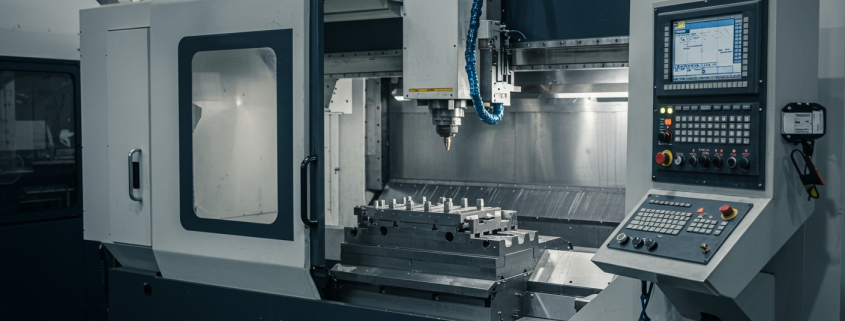

Организация рабочего процесса на ЧПУ-станках для обработки стали — это ключевой аспект, который влияет на эффективность производства и качество готовой продукции. Несмотря на высокую точность и автоматизацию, неправильная организация может привести к лишним затратам, увеличению времени обработки и снижению качества. Как правильно организовать этот процесс, чтобы максимально использовать возможности ЧПУ-станков и добиться высоких результатов? В этой статье мы рассмотрим важнейшие моменты, которые стоит учитывать при организации рабочего процесса на ЧПУ для обработки стали.

Как правильно спланировать рабочие процессы на ЧПУ?

Правильное планирование рабочего процесса на ЧПУ-станке начинается с анализа всех этапов производства. Прежде всего, важно учесть не только сложность деталей, но и требования к точности, скорости и использованию различных инструментов. Для этого стоит подготовить подробную программу обработки, которая будет включать все технологические операции: от резки и сверления до фрезеровки и шлифовки. На этом этапе важно учитывать тип обрабатываемого материала, его свойства и особенности, а также требования к готовой детали.

Кроме того, для эффективного использования ЧПУ необходимо оптимизировать параметры обработки. Например, важным аспектом является выбор подходящей скорости резки, глубины обработки и углов наклона инструмента. Каждый из этих параметров оказывает влияние на результат. Чрезмерно высокая скорость может привести к перегреву материала и повреждению инструмента, тогда как слишком низкая — увеличит время обработки и снизит производительность. Поэтому важно заранее определить оптимальные параметры для каждой операции, чтобы минимизировать затраты времени и ресурсы.

Одним из ключевых факторов, который влияет на эффективность работы с ЧПУ, является правильная настройка самого станка. ЧПУ-станки могут работать в различных режимах, включая фрезерование, сверление, токарную обработку и другие. Однако каждый режим имеет свои особенности, и для каждой операции необходимо настроить параметры работы станка, учитывая толщину и жесткость материала. Для стальных корпусов особенно важно уделить внимание настройке подачи и оборотов, чтобы избежать перегрузок и обеспечить точность обработки.

Выбор инструмента и его оптимизация

Один из важнейших этапов при организации рабочего процесса на ЧПУ — это выбор правильного инструмента для обработки стали. Сталь, в особенности высокопрочные сплавы, требует использования специализированных инструментов, которые выдержат высокие нагрузки и обеспечат высокую точность. Важно учитывать тип инструмента: фрезы, сверла, резцы и другие. Каждый инструмент имеет свои особенности, и его выбор зависит от характеристик обрабатываемого материала и конкретной операции.

Для достижения оптимальных результатов на ЧПУ стоит выбирать инструменты, которые соответствуют не только характеристикам стали, но и требованиям к скорости обработки. Например, для тонкостенных изделий, которые часто встречаются в производстве стальных корпусов, может потребоваться использование инструмента с высокой жесткостью и высокой устойчивостью к износу. Это поможет не только сократить время обработки, но и повысить качество готовой продукции.

Также важно учитывать необходимость периодической замены инструмента. В процессе работы инструмент может изнашиваться, что может повлиять на качество обработки и точность деталей. Для этого необходимо заранее планировать интервалы замены и контролировать состояние инструмента, что поможет избежать неожиданных поломок и простоя оборудования.

- Выбор правильного инструмента: Инструменты для обработки стали должны быть износостойкими и соответствовать характеристикам материала.

- Оптимизация параметров: Параметры скорости, подачи и глубины должны быть тщательно настроены для каждого этапа обработки.

- Контроль состояния инструмента: Регулярная проверка и замена инструмента помогают избежать дефектов и простоев.

Как повысить производительность и минимизировать ошибки?

Для повышения производительности и минимизации ошибок важно внедрить эффективную систему мониторинга и контроля. Современные ЧПУ-станки оснащены датчиками и системой управления, которые позволяют отслеживать параметры работы в реальном времени. Это позволяет заранее заметить отклонения от нормы и вовремя откорректировать процесс. Например, если станок начинает работать с перегрузкой, система сигнализирует о проблеме, что позволяет вовремя заменить инструмент или изменить параметры обработки.

Кроме того, для повышения производительности стоит настроить систему автоматической загрузки и разгрузки материала. Это позволит значительно сократить время, затрачиваемое на перемещение заготовок и готовых изделий. Также важно организовать рабочее пространство таким образом, чтобы процесс обработки стал максимально эффективным. Простой в системе подачи, недостаточный доступ к необходимым материалам или инструментах может замедлить производство и привести к потерям времени.

- Использование системы мониторинга: Мониторинг в реальном времени помогает выявить проблемы на ранних стадиях.

- Автоматизация загрузки: Системы автоматической загрузки и разгрузки материалов снижают время простоя.

- Оптимизация рабочего пространства: Правильная организация рабочего места способствует более эффективной работе станка.

Внедрение этих технологий позволяет не только повысить производительность, но и уменьшить количество ошибок, что напрямую влияет на снижение затрат на переработку и брак. Важно также обучать персонал работе с ЧПУ, так как правильно настроенный процесс и квалифицированные специалисты — залог высокого качества и эффективности.

Организация рабочего процесса на ЧПУ-станках для обработки стали — это комплексный процесс, требующий внимания к каждому аспекту. От правильного выбора инструментов до настройки параметров работы и контроля за состоянием оборудования — каждый этап важен для достижения максимальной эффективности и минимизации затрат. Внедрение передовых технологий, автоматизация процессов и грамотное управление станками помогут вам значительно повысить производительность и качество выпускаемой продукции.