Как правильно измерять точность при металлообработке?

Точность является одним из важнейших факторов в металлообработке, поскольку она напрямую влияет на качество и функциональность готовых изделий. Независимо от того, работаете ли вы с простыми металлическими деталями или сложными конструкциями, способность правильно измерять точность становится ключевым моментом. В этой статье мы расскажем, какие методы измерения точности существуют в металлообработке, как их правильно использовать и какие инструменты являются наиболее эффективными для достижения высококачественных результатов.

Методы измерения точности в металлообработке

При металлообработке точность измерений определяет, насколько точно изготовленные детали соответствуют заданным размерам и требованиям. Существует несколько методов измерения точности, каждый из которых применяется в зависимости от типа работы и нужной точности. Одним из самых распространенных методов является использование механических измерительных инструментов, таких как штангенциркули, микрометры и различные линейки. Эти инструменты позволяют получить очень точные значения для измерений размеров деталей.

Для более высокоточных измерений, например, в производстве высококачественных деталей для авиационной или автомобильной промышленности, используются специализированные измерительные машины, такие как координатно-измерительные машины (КИМ). Эти устройства позволяют измерять не только линейные размеры, но и углы, поверхности и другие сложные параметры. Благодаря точности таких машин, их использование является необходимым для получения деталей, которые должны точно соответствовать чертежам и спецификациям.

- Основные методы измерения:

- Штангенциркуль: используется для измерения внешних и внутренних размеров деталей.

- Микрометр: применяется для измерений с высокой точностью, например, диаметра валов или толщины стенок.

- Координатно-измерительные машины (КИМ): используются для комплексных измерений и контроля деталей с высокой точностью.

Инструменты для измерения точности: что выбрать?

Для того чтобы обеспечить необходимую точность в металлообработке, важно правильно выбрать инструменты для измерений. Штангенциркуль и микрометр — это стандартные инструменты, которые используются на большинстве производств. Они обеспечивают достаточную точность для многих операций и могут использоваться для измерения различных размеров деталей. Однако при обработке высокоточных изделий, например, в аэрокосмической или медицинской промышленности, требуется использование более специализированных инструментов.

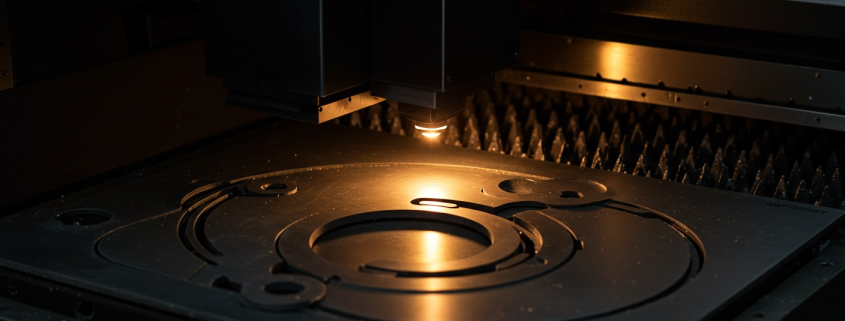

В таких случаях используются оптические и лазерные измерительные устройства. Оптические приборы позволяют получать точные результаты даже при небольших деталях и сложных формах. Лазерные системы измерения точности могут быть использованы для измерений в реальном времени, что позволяет оперативно контролировать процесс производства и обеспечивать максимальную точность без необходимости замедления работы. Важно помнить, что выбор инструмента зависит от характеристик детали и требуемой точности, а также от возможностей самого производства.

- Популярные инструменты для измерений:

- Оптические измерительные приборы: для измерения сложных форм и маленьких деталей.

- Лазерные измерительные системы: для точных измерений в реальном времени.

- Рейковые и линейные измерительные устройства: для больших и длинных изделий.

Как выбрать метод измерений для конкретного проекта?

Выбор метода измерений в металлообработке зависит от нескольких факторов, включая требуемую точность, характеристики материалов и специфику проекта. Например, если проект включает в себя изготовление деталей с очень точными размерами, такими как компоненты для автомобилей или авиации, то стоит использовать координатно-измерительные машины и лазерные системы, которые обеспечат максимально высокую точность.

Если же задача заключается в выполнении стандартных операций, таких как измерение диаметра или длины, для этого могут быть достаточны штангенциркуль или микрометр. Важно также учитывать, что в процессе обработки и измерений могут возникать различные отклонения, такие как температурные изменения или деформации материала. Для этого нужно регулярно калибровать измерительные инструменты и проводить контроль качества на всех этапах производства, чтобы избежать ошибок и неточностей.

- Основные критерии выбора метода:

- Требуемая точность измерений.

- Тип и сложность детали, которую необходимо измерить.

- Наличие специального оборудования (например, координатно-измерительных машин).

Погрешности и как их минимизировать

Одним из ключевых аспектов при измерении точности является учет возможных погрешностей. Даже самые высокоточные инструменты могут давать небольшие отклонения, связанные с погрешностями измерений. Чтобы минимизировать влияние погрешностей на конечный результат, важно проводить регулярную калибровку измерительных приборов и следить за состоянием оборудования.

Кроме того, необходимо учитывать внешние факторы, такие как температура, влажность и условия работы, которые могут влиять на точность измерений. Например, металлы при изменении температуры могут расширяться или сжиматься, что повлияет на результаты измерений. Поэтому важно поддерживать стабильные условия в рабочем процессе и использовать корректирующие методы, чтобы погрешности не сказались на качестве готовой детали.

- Как минимизировать погрешности:

- Регулярная калибровка измерительных приборов.

- Учет внешних факторов, таких как температура и влажность.

- Использование высокоточных и специализированных измерительных устройств.