Как повысить эффективность использования стали при производстве корпусов

При производстве стальных корпусов эффективное использование материала становится одним из ключевых факторов, определяющих не только себестоимость, но и качество конечного продукта. Правильное планирование всех этапов — от выбора марки стали до её обработки и использования на различных стадиях производства — позволяет значительно повысить производительность, минимизировать отходы и снизить затраты. В этой статье рассмотрим, как добиться более эффективного использования стали при изготовлении корпусов, а также какие методы и подходы могут помочь достичь этой цели.

Оптимизация выбора стали для производства корпусов

Первый шаг в эффективном использовании стали заключается в правильном выборе материала для каждого конкретного типа продукции. Наиболее важным аспектом здесь является понимание того, что не все виды стали одинаково подходят для всех типов корпусов. Например, для производства корпусов, которые должны выдерживать большие нагрузки, лучше использовать легированную или высокопрочную сталь, в то время как для декоративных частей можно обойтись более дешевыми вариантами. Оценка таких факторов, как прочность, коррозионная стойкость и износостойкость, поможет выбрать материал, который будет наиболее эффективным и экономичным для конкретного типа изделия.

Неправильный выбор стали может привести к увеличению расходов на дальнейшую обработку и ухудшению характеристик готового продукта. Поэтому важно заранее исследовать все доступные варианты, чтобы минимизировать потери на этом этапе. Одним из решений может быть использование стали с оптимизированным составом, что позволяет снизить потребность в дополнительных операциях, таких как термообработка, сварка и другие процессы, которые требуют дополнительного времени и ресурсов. В свою очередь, это помогает ускорить производство и снизить затраты на переработку материала.

- Оценка свойств стали: Важно выбрать сталь, подходящую по прочности, коррозионной стойкости и износостойкости для конкретных задач.

- Оптимизация состава: Стали с оптимизированным составом снижают затраты на дополнительные операции, такие как термообработка.

- Снижение потерь: Правильный выбор материала помогает уменьшить потери при переработке и улучшить качество конечного продукта.

Рациональное использование стали на всех этапах производства

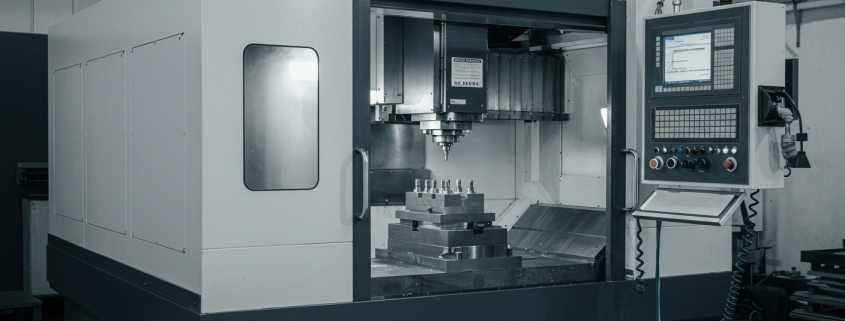

Не менее важным этапом является рациональное использование стали на всех этапах её обработки. Это включает в себя не только выбор правильных инструментов для резки и формовки, но и внимательное отношение к вопросу минимизации отходов. Для этого следует применять передовые технологии и подходы, такие как лазерная резка и высокоточное штамповка, которые позволяют минимизировать потери материала при обработке. Кроме того, современные системы ЧПУ позволяют задавать оптимальные параметры для резки и обработки, что уменьшает вероятность брака и делает процесс более эффективным.

Одним из способов повышения эффективности использования стали является улучшение логистики внутри производства. Это включает в себя правильное распределение ресурсов, планирование заказов и управление запасами таким образом, чтобы минимизировать остатки и обеспечить бесперебойное производство. Например, использование современных программных систем для планирования производства позволяет более точно прогнозировать потребности в материале и избегать излишков, которые могут привести к увеличению затрат на складирование и переработку отходов.

- Современные технологии: Использование лазерной резки и ЧПУ позволяет минимизировать потери при обработке стали.

- Оптимизация логистики: Рациональное управление запасами и планирование позволяет избежать излишков и снизить затраты на складирование.

- Управление отходами: Минимизация отходов при обработке стали помогает снизить расходы и улучшить экологическую эффективность.

Автоматизация процессов для повышения эффективности

Автоматизация всех этапов производства стали, включая обработку и контроль качества, является одним из ключевых факторов, способствующих более эффективному использованию материала. С помощью современных систем управления на базе искусственного интеллекта и машинного обучения можно заранее настроить оборудование на оптимальные параметры для обработки стали в зависимости от её типа. Это позволяет не только улучшить точность обработки, но и сократить время на переналадку оборудования, что способствует ускорению производственного процесса.

Кроме того, автоматизация позволяет снизить вероятность ошибок, связанных с человеческим фактором. Программируемые устройства, такие как ЧПУ-станки, обеспечивают более точную обработку стали и минимизируют потери материала. Система мониторинга в реальном времени может отслеживать каждый этап производства, обеспечивая точность выполнения всех операций и оперативное реагирование на отклонения от нормы. Таким образом, автоматизация не только повышает качество продукции, но и способствует значительному снижению производственных затрат.

- Использование ИИ и машинного обучения: Современные системы управления помогают оптимизировать параметры обработки стали.

- ЧПУ-станки: Программируемые станки позволяют обеспечить точность обработки и минимизировать потери материала.

- Мониторинг в реальном времени: Системы мониторинга позволяют оперативно контролировать процесс и быстро реагировать на отклонения.

Как контролировать качество стали на каждом этапе производства

Контроль качества стали на всех этапах производства помогает не только избежать дефектов, но и сократить расходы на переработку некачественного материала. Важно следить за параметрами стали ещё на этапе её поставки, чтобы убедиться в соответствии материала заявленным характеристикам. После этого контроль продолжается на каждом этапе обработки — от резки и сварки до финишной отделки. Использование ультразвуковой дефектоскопии и других методов неразрушающего контроля позволяет своевременно выявить скрытые дефекты, что также помогает сократить потери.

Внедрение системы контроля качества на всех этапах позволяет выявить несоответствия ещё до того, как они приведут к крупным дефектам. Программируемые системы позволяют автоматически сравнивать параметры готовых изделий с установленными стандартами, что значительно улучшает процесс контроля. В результате таких подходов удается не только повысить качество продукции, но и снизить количество отходов за счет выявления и устранения дефектов на ранних стадиях.

- Контроль качества на всех этапах: Использование методов неразрушающего контроля позволяет снизить количество дефектов и отходов.

- Автоматизация контроля: Программируемые системы автоматизируют процесс проверки качества продукции на каждом этапе.

- Снижение отходов: Раннее выявление дефектов помогает уменьшить количество некачественной продукции.