Как оптимизировать производство металлических деталей

Оптимизация производства металлических деталей — не просто модный тренд, а жизненно необходимая мера для любой современной производственной компании. Повышение эффективности, снижение издержек, стабильное качество и быстрая адаптация к рыночным изменениям — всё это требует комплексного пересмотра подходов к обработке металлов, управлению технологическими процессами и логистике внутри цехов. Компании, стремящиеся к конкурентоспособности, вынуждены внедрять современные методы автоматизации, цифровизации и анализа, обеспечивая высокую гибкость и стабильный результат.

Содержание

- Ключевые аспекты оптимизации

- Роль технологической модернизации

- Цифровизация и производственный анализ

- Организация потоков и логистики

- Потенциал персонала и обучение

Ключевые аспекты оптимизации

Оптимизация производства металлических деталей начинается с комплексной диагностики всех этапов производственного процесса — от проектирования и закупки сырья до упаковки готовой продукции. Каждый элемент цепочки может стать узким местом, замедляющим выпуск деталей и увеличивающим затраты. Основные направления, на которые стоит обратить внимание при оптимизации:

- Снижение потерь времени: важно исключить простои станков, уменьшить неэффективные переходы и переналадки;

- Рациональное использование материалов: продуманный раскрой, повторное использование остатков, снижение брака и переработки;

- Повышение производительности: автоматизация ручного труда, модернизация устаревшего оборудования, внедрение многооперационных станков;

- Обеспечение стабильного качества: внедрение системы контроля качества и статистического анализа данных с производства;

- Снижение энергозатрат: переход на энергосберегающие технологии, оптимизация графиков работы оборудования;

- Интеграция информационных систем: ERP и MES-системы позволяют сократить ошибки и повысить прозрачность процессов.

Эффективная оптимизация невозможна без четкого понимания текущего состояния производства и целевых показателей, к которым необходимо стремиться. Внедрение KPI (ключевых показателей эффективности) помогает управлять ресурсами, выявлять слабые места и отслеживать динамику улучшений в режиме реального времени.

Роль технологической модернизации

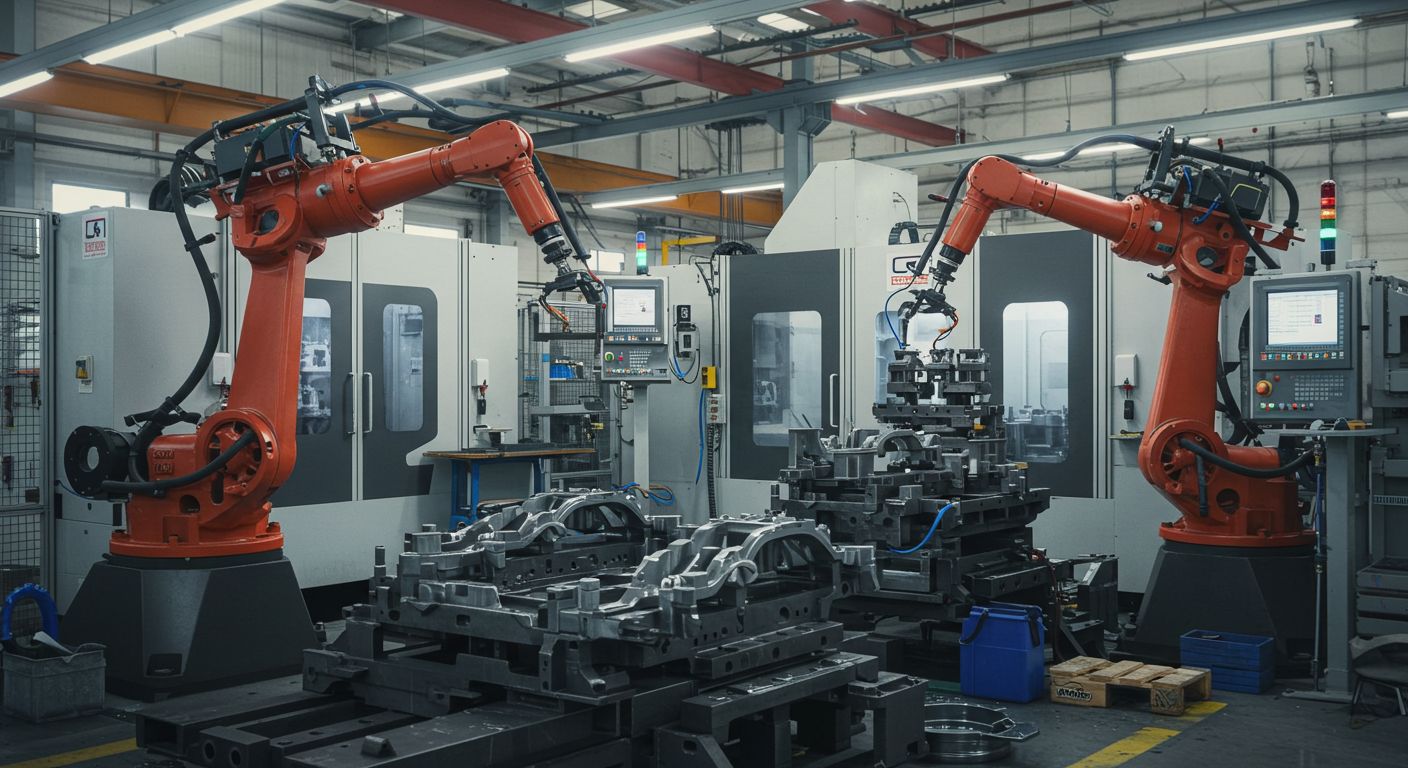

Технологическая модернизация производства металлических деталей — это не только обновление парка оборудования, но и переход к новому мышлению в организации рабочих процессов. Современные металлообрабатывающие центры с ЧПУ, гибкие производственные линии, автоматические линии термической обработки и роботизированные комплексы позволяют значительно сократить производственный цикл, повысить точность изготовления и снизить человеческий фактор.

Важным элементом модернизации является внедрение модульных и универсальных систем. Многофункциональные станки позволяют выполнять сразу несколько операций, таких как сверление, фрезерование, шлифование и резка, что экономит рабочее пространство и сокращает логистику внутри производственного участка. Также важно учитывать возможность переоснащения оборудования под новые задачи, что обеспечивает быструю реакцию на изменения в заказах и требованиях рынка.

Технологии, такие как лазерная резка, гидроабразивная обработка, плазменная резка и прецизионное шлифование, обеспечивают высокое качество обработки и минимальные допуски. Их внедрение особенно важно для предприятий, производящих детали по индивидуальным чертежам или с высокой степенью точности. Модернизация требует инвестиций, но окупаемость достигается за счет снижения брака, роста производительности и улучшения конкурентных преимуществ.

Изображение: Автоматизированный участок металлообработки с высокой точностью

Цифровизация и производственный анализ

Цифровизация — один из главных инструментов оптимизации. Сбор данных с оборудования, автоматический анализ загрузки, контроль брака и отслеживание выполнения заказов в реальном времени позволяют оперативно управлять всеми процессами. В этом контексте внедрение систем MES (Manufacturing Execution System) и ERP становится не просто желательным, а обязательным.

Такие системы обеспечивают:

- Сбор и анализ производственной статистики по каждой единице оборудования;

- Прозрачное планирование загрузки участков и персонала;

- Контроль за расходом сырья и полуфабрикатов;

- Оперативное реагирование на неполадки и сбои в производстве;

- Управление нормативами, спецификациями и технической документацией.

Использование инструментов визуализации, таких как цифровые панели показателей или цифровые двойники, помогает оперативно отслеживать эффективность производства и принимать решения, основанные на достоверных данных. Интеграция производственного анализа в ежедневную практику позволяет выявлять и устранять даже малозаметные потери.

Организация потоков и логистики

Организация материальных потоков внутри предприятия играет не менее важную роль, чем само производство. Даже самое современное оборудование не будет эффективным, если логистика внутри цеха построена хаотично. Оптимизация логистики начинается с анализа движения заготовок, полуфабрикатов и готовых изделий между участками.

Наиболее результативные методы организации потока:

- Прямая потоковая линия без возвратов и пересечений;

- Минимизация расстояний перемещений и исключение «петель»;

- Использование тележек, рельсовых транспортёров и конвейеров;

- Упрощение хранения и сортировки деталей на каждом этапе;

- Интеграция логистики с производственным планом через цифровые системы.

Правильно организованное перемещение материалов и деталей сокращает время цикла, снижает затраты на внутренние перемещения и уменьшает риск потерь или порчи заготовок. Особенно актуальна оптимизация логистики при работе с большими объемами заказов или при многоассортиментном производстве.

Потенциал персонала и обучение

Невозможно добиться эффективной оптимизации без вовлечения персонала. Квалифицированные сотрудники, способные работать с современным оборудованием, интерпретировать данные производственного анализа и быстро адаптироваться к новым условиям, становятся важнейшим активом предприятия. Поэтому программы обучения и развития персонала должны быть встроены в общую стратегию производственной оптимизации.

Ключевые меры:

- Регулярное обучение новым технологиям и стандартам;

- Создание системы наставничества и передачи опыта;

- Поощрение инициативы по улучшению рабочих процессов;

- Интеграция персонала в процессы анализа и улучшений через команды качества и кросс-функциональные группы;

- Оценка эффективности каждого работника по KPI.

Повышение квалификации сотрудников ведет к снижению числа ошибок, улучшению взаимодействия между участками и большему вниманию к деталям на всех этапах производства. В результате персонал сам становится движущей силой постоянных улучшений.