Как добиться долговечности стальных деталей

Долговечность стальных деталей напрямую зависит от множества факторов, включая выбор материала, технологии производства, а также условия эксплуатации. В процессе работы детали подвергаются различным нагрузкам и воздействиям, таким как высокие температуры, вибрации, механические повреждения и коррозия. Для обеспечения долгосрочной службы стальных изделий необходимо тщательно продумывать каждую стадию их создания и использования. В этой статье мы рассмотрим, какие методы и технологии применяются для увеличения срока службы стальных деталей и как можно повысить их износостойкость.

Выбор стали и его влияние на долговечность деталей

Первым и наиболее важным шагом в обеспечении долговечности стальных деталей является правильный выбор стали. В зависимости от типа детали и условий ее эксплуатации, используются различные марки стали, обладающие особыми свойствами. Например, для деталей, которые будут подвергаться высоким нагрузкам, часто выбирают легированные стали с высоким содержанием хрома, молибдена или ванадия. Эти элементы значительно повышают прочность материала и его износостойкость. Для работы в агрессивных средах, таких как химическая промышленность, выбираются стали с улучшенной коррозионной стойкостью, в том числе нержавеющие стали, которые устойчивы к воздействию влаги, кислот и щелочей.

Кроме того, выбор стали зависит от требуемых эксплуатационных характеристик. Стали с высокой температурной стойкостью идеально подходят для работы в условиях высоких температур, например, в двигателях или турбинах. Для деталей, подверженных ударным нагрузкам, используются стали с повышенной пластичностью и ударной вязкостью. Важно учитывать, что каждый тип стали имеет свои ограничения, и оптимальный выбор зависит от того, какие именно условия эксплуатации предполагаются для будущих изделий.

Технологии термической обработки для улучшения свойств стали

После выбора стали следующим важным этапом для повышения долговечности является термическая обработка. Этот процесс включает в себя несколько методов, таких как закалка, отпуск, нормализация и отжиг, которые позволяют улучшить механические свойства материала и подготовить его к эксплуатации в сложных условиях.

Закалка заключается в нагреве стали до высоких температур, а затем в быстром охлаждении, что делает материал тверже и увеличивает его прочность. Однако после закалки сталь становится более хрупкой, поэтому для улучшения ее пластичности часто применяется отпуск — процесс, при котором материал нагревается до более низкой температуры и затем медленно охлаждается. Это помогает уменьшить внутренние напряжения и повысить ударную вязкость стали, что особенно важно для деталей, подвергающихся механическим воздействиям.

Нормализация и отжиг используются для улучшения структуры стали и устранения возможных дефектов, таких как большие зерна или неоднородности. Эти процессы способствуют повышению однородности структуры металла, что положительно сказывается на его долговечности. К примеру, при производстве деталей для авиационной промышленности, где требуется высокая точность и надежность, нормализация позволяет улучшить эксплуатационные характеристики стали и снизить вероятность возникновения трещин или других дефектов в процессе эксплуатации.

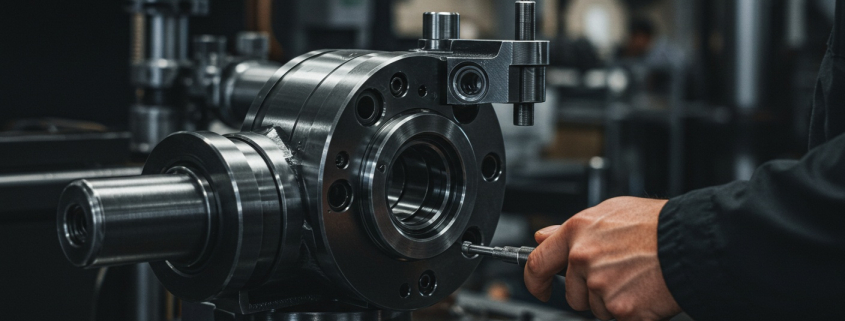

Поверхностная обработка для повышения износостойкости

Поверхностная обработка является одним из наиболее эффективных методов повышения долговечности стальных деталей, так как она позволяет улучшить защитные свойства поверхности, не влияя на весь объем материала. Существует несколько способов поверхностной обработки, таких как гальванизация, анодирование, напыление и лазерная обработка. Каждый из этих методов имеет свои преимущества и используется в зависимости от требуемых характеристик детали.

- Гальванизация: процесс покрытия поверхности стали тонким слоем цинка, который защищает металл от коррозии и повышает его устойчивость к воздействию внешней среды.

- Анодирование: процесс, при котором на поверхности стали образуется защитная оксидная пленка, обеспечивающая повышенную коррозионную стойкость и износостойкость.

- Напыление: метод нанесения на поверхность металла различных покрытий, таких как титановое или хромовое, для улучшения износостойкости и защиты от воздействия химических веществ.

- Лазерная обработка: позволяет изменять структуру поверхности стали на микроскопическом уровне, повышая ее твердость и сопротивление износу.

Такие методы, как напыление и лазерная обработка, особенно полезны для деталей, которые подвержены высокому механическому износу или воздействию агрессивных химических веществ. Они создают на поверхности прочную защитную оболочку, которая значительно увеличивает срок службы изделия и снижает необходимость в частых ремонтах и замене деталей.

Контроль качества и испытания на долговечность

Для того чтобы гарантировать долговечность стальных деталей, важно проводить тщательные испытания и контроль качества на каждом этапе производства. Это включает в себя проверку химического состава стали, а также тестирование на прочность, жесткость и износостойкость. Также важно проводить термальные и механические испытания, чтобы убедиться, что детали выдержат условия эксплуатации без повреждений или деформаций.

Современные методы контроля качества, такие как ультразвуковая дефектоскопия, рентгенографическое исследование и магнитные испытания, позволяют выявить даже малейшие дефекты в структуре материала, которые могут повлиять на долговечность детали. Эти методы особенно важны при производстве сложных и ответственных деталей, таких как компоненты турбин, двигателей или систем гидравлики, где отказ даже одной детали может привести к серьезным последствиям.

- Тщательная проверка химического состава стали; необходима для соответствия материала требуемым эксплуатационным характеристикам.

- Испытания на прочность и жесткость; позволяют проверить, как деталь будет вести себя при высоких нагрузках.

- Магнитные и ультразвуковые испытания; помогают выявить дефекты, которые могут повлиять на долговечность изделия.

Таким образом, долговечность стальных деталей во многом зависит от выбора правильной марки стали, грамотного применения технологий термической и поверхностной обработки, а также от строгого контроля качества на каждом этапе производства. Соблюдение всех этих аспектов позволяет создать детали, которые будут эффективно работать в течение длительного времени и в самых сложных эксплуатационных условиях.