3D-печать стальных деталей: преимущества

3D-печать стальных деталей — это инновационная технология, которая активно используется в различных отраслях, включая машиностроение, авиацию, автомобилестроение и медицину. Эта технология представляет собой процесс послойного создания металлических объектов с использованием порошковых материалов и лазерного или электронного излучения. В последние годы 3D-печать стала не только доступной, но и крайне эффективной альтернативой традиционным методам производства металлических деталей. В этой статье мы подробно рассмотрим основные преимущества 3D-печати стальных деталей и объясним, почему эта технология занимает всё более важное место в промышленности.

Преимущества 3D-печати стальных деталей для производства

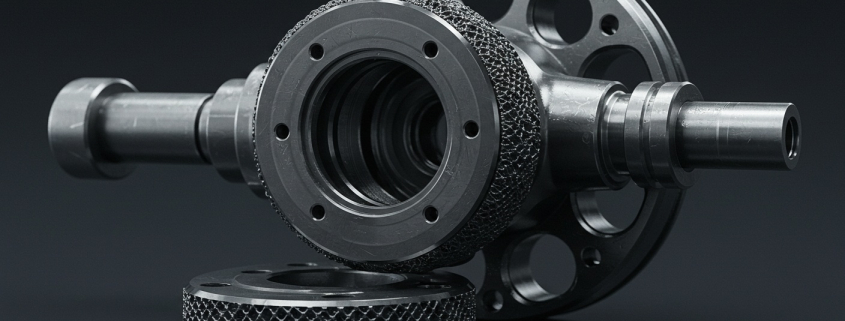

Одним из самых значительных преимуществ 3D-печати стальных деталей является возможность создания сложных, нестандартных форм, которые невозможно или крайне сложно изготовить с помощью традиционных методов. Благодаря этому производители могут проектировать детали с высоким уровнем детализации, минимальными отходами материала и без необходимости в сложных и дорогостоящих инструментах. В отличие от традиционных методов литья или фрезеровки, 3D-печать не требует создания дорогостоящих форм и штампов, что значительно снижает затраты на производство.

- Снижение затрат на производство: 3D-печать позволяет существенно сократить расходы на инструменты, формы и другие расходные материалы, которые обычно требуются при использовании традиционных методов обработки. Отсутствие необходимости в производственных оснастках также ускоряет процесс прототипирования, что позволяет снизить затраты на разработку новых продуктов.

- Уменьшение отходов материала: 3D-печать является аддитивным процессом, то есть материал добавляется послойно, а не удаляется, как в процессе фрезерования или литья. Это позволяет минимизировать количество отходов и эффективно использовать дорогостоящие материалы, такие как сталь. В результате такие детали становятся более экологичными и экономичными.

- Производство сложных геометрий: 3D-печать даёт возможность изготавливать детали сложной формы, которые не могут быть произведены с помощью традиционных методов. Это позволяет создавать компоненты с уникальными внутренними структурами, такими как пористые элементы для улучшенной термопроводности или детали с интегрированными каналами для охлаждения.

Кроме того, 3D-печать открывает возможности для создания деталей с высокой точностью и минимальными допусками. Этот процесс позволяет производить изделия, которые идеально соответствуют заданным техническим требованиям, что особенно важно при производстве деталей, требующих высокой надежности и точности, таких как компоненты для авиации или медицины.

Технология 3D-печати для производства стальных деталей

Для печати стальных деталей используются различные технологии, включая порошковую металлургию и лазерное плавление. Порошковая металлургия позволяет использовать сталь в виде порошка, который плавится лазером или электронным лучом, слой за слоем создавая деталь. Этот процесс позволяет не только обеспечить высокую точность, но и гарантировать отличные механические свойства готового изделия.

- Метод Selective Laser Melting (SLM): Это один из самых популярных методов для 3D-печати стальных деталей. В этом процессе используется лазер для плавления металлического порошка, который постепенно соединяется в нужную форму. Этот метод позволяет производить детали с высокой точностью и отличной прочностью.

- Метод Direct Metal Laser Sintering (DMLS): Эта технология похожа на SLM, но при DMLS используется метод спекания, при котором металлические порошки сплавляются при высокой температуре. Этот метод идеален для производства деталей с высоким уровнем детализации и для работы с различными металлическими материалами, включая сталь.

- Метод Electron Beam Melting (EBM): EBM использует электронный луч для плавления металлического порошка. Этот метод особенно эффективен при использовании высокотемпературных материалов, таких как титановая и нержавеющая сталь, и часто используется в аэрокосмической отрасли.

Эти методы обеспечивают не только точность, но и отличную механическую прочность деталей, что позволяет использовать их в самых различных приложениях, от автомобильной промышленности до медицины. Важно отметить, что каждая технология имеет свои преимущества, и выбор метода зависит от конкретных требований к изделию, включая размер, форму, материал и прочностные характеристики.

Где применяется 3D-печать стальных деталей?

Применение 3D-печати стальных деталей открывает новые возможности в различных отраслях. Среди основных сфер применения стоит выделить авиацию, автомобилестроение, энергетику и медицинскую индустрию. Эти области требуют использования высококачественных, точных и долговечных деталей, которые могут быть произведены в короткие сроки с минимальными затратами.

- Авиация: В авиационной промышленности 3D-печать позволяет производить компоненты, которые подвергаются экстремальным нагрузкам и должны обладать высокой прочностью. Например, такие детали, как элементы турбин, могут быть напечатаны с точностью до микрон, что обеспечивает их долговечность и эффективность.

- Автомобилестроение: В автомобильной промышленности 3D-печать используется для создания как прототипов, так и готовых деталей, включая элементы подвески, корпуса и двигатели. Важно, что процесс позволяет не только ускорить разработку, но и снизить вес некоторых компонентов, что способствует улучшению топливной экономичности автомобилей.

- Энергетика: В энергетике 3D-печать используется для производства высоконагруженных деталей для турбин, насосов, фильтров и других устройств, работающих при экстремальных температурах и давлениях. Это позволяет значительно сократить время на ремонт и замену устаревших компонентов.

- Медицина: В медицинской индустрии 3D-печать активно используется для создания имплантатов, протезов и даже хирургических инструментов. С помощью этой технологии можно изготавливать индивидуальные компоненты, идеально подходящие для конкретного пациента.

Таким образом, 3D-печать стальных деталей не только открывает новые горизонты в производстве, но и значительно улучшает качество и функциональность деталей, используемых в различных отраслях. Эта технология продолжает развиваться, и её потенциал для повышения эффективности и инновационности в производственных процессах огромен.