Влияние химического состава металла на свойства детали

Почему химический состав металла играет ключевую роль в характеристиках готовой детали? Даже небольшие изменения в содержании легирующих элементов могут существенно повлиять на прочность, пластичность, коррозионную стойкость и другие важнейшие свойства металла. Понимание взаимосвязи между составом и поведением материала позволяет не только выбрать оптимальный сплав для конкретных условий эксплуатации, но и точно контролировать процесс производства для достижения требуемых технических характеристик. В этой статье мы рассмотрим, как именно химический состав металла влияет на качество и надежность металлических изделий, а также какие аспекты особенно важны при изготовлении деталей для различных отраслей промышленности.

Содержание

- Основные компоненты и их роль в структуре металла

- Влияние легирующих элементов на механические свойства

- Коррозионная стойкость и окислительная способность сплавов

- Контроль химического состава в производстве деталей

- Практическое значение выбора химического состава для изделий

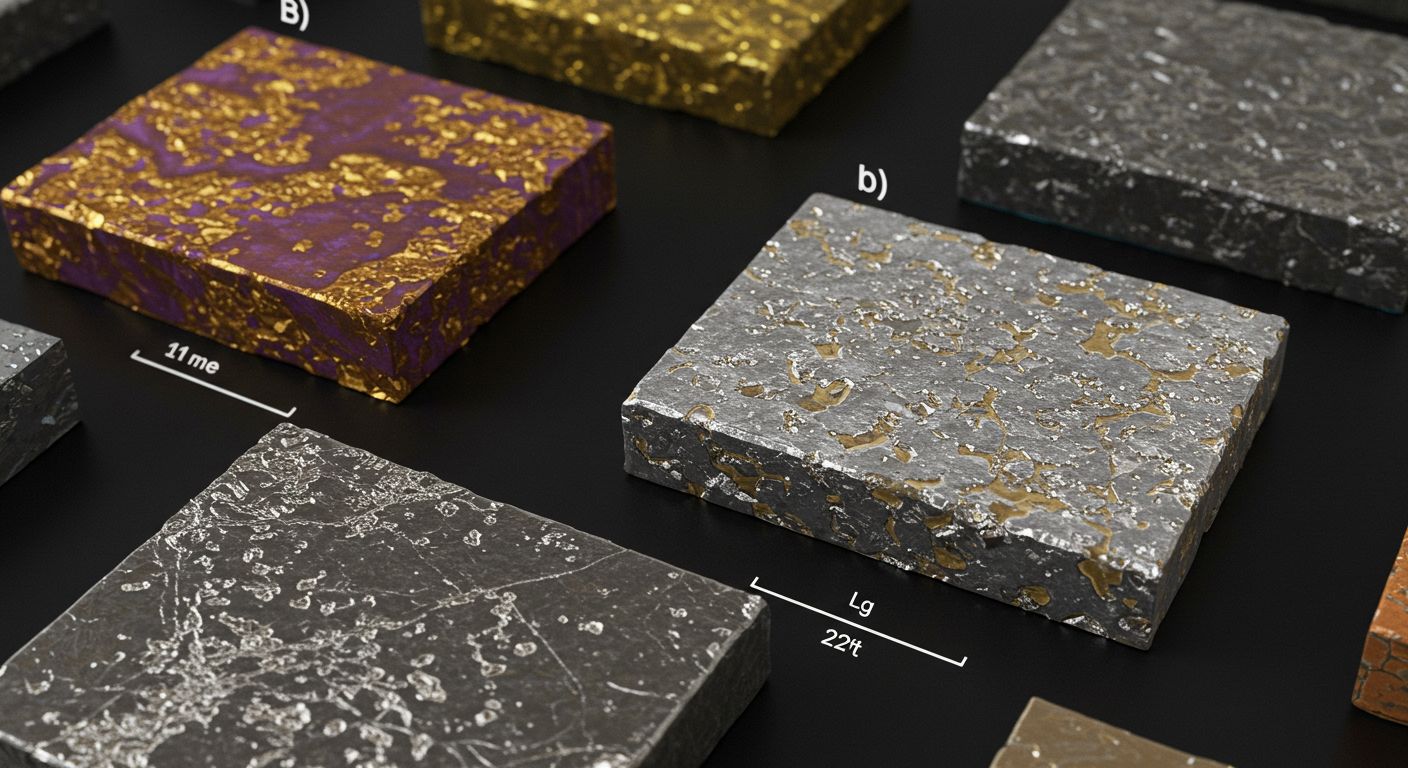

Основные компоненты и их роль в структуре металла

Металл — это сложный материал, состоящий из базового элемента и различных добавок, которые называются легирующими элементами. Основной компонент обычно — железо в сталях, алюминий в алюминиевых сплавах, титан в титановых сплавах и так далее. Каждый элемент в составе металла выполняет свою функцию и влияет на внутреннюю кристаллическую структуру и свойства материала. Например, углерод в стали формирует карбиды, повышающие твердость и износостойкость, но при этом снижает пластичность. В то же время добавление кремния улучшает деформируемость и электрические свойства, а марганец — способствует повышению прочности и улучшению обрабатываемости.

Химический состав определяет не только фазовый состав сплава, но и микроструктуру — распределение зерен и фаз, которые формируются в процессе термообработки. Именно микроструктура во многом отвечает за конечные характеристики материала: чем однороднее и правильнее она сформирована, тем выше механическая прочность и стабильность поведения детали при эксплуатации. Кроме того, некоторые элементы могут выступать как стабилизаторы фаз, предотвращая образование нежелательных структур, например, карбидов или межкристаллитных фаз, которые снижают долговечность изделия.

Влияние легирующих элементов на механические свойства

Легирующие элементы — это добавки, которые вводятся в основной металл для улучшения его характеристик. Каждому из них присущи свои уникальные эффекты, которые существенно влияют на прочность, пластичность, твердость и упругость деталей. Например, хром и никель существенно повышают коррозионную стойкость и улучшают механические свойства при высоких температурах, что особенно важно для деталей, эксплуатируемых в агрессивных средах или в условиях повышенной температуры.

Молибден повышает сопротивление к износу и усталостным повреждениям, а ванадий способствует формированию мелкозернистой структуры, улучшая прочность и ударную вязкость. При этом слишком высокое содержание легирующих элементов может вызвать обратный эффект — например, чрезмерное количество углерода может сделать металл хрупким и склонным к растрескиванию. Поэтому важно соблюдение оптимального баланса между различными компонентами в составе сплава.

- Углерод — влияет на твердость и прочность, снижая пластичность

- Хром — повышает коррозионную стойкость и прочность

- Никель — улучшает пластичность и сопротивление коррозии

- Молибден — увеличивает износостойкость и жаропрочность

- Ванадий — способствует улучшению структуры и ударной вязкости

Коррозионная стойкость и окислительная способность сплавов

Одним из важнейших параметров, напрямую зависящих от химического состава, является коррозионная стойкость металла. В промышленных условиях металлические детали часто подвергаются воздействию агрессивных сред: влаги, солевых растворов, кислот и щелочей. Для продления срока службы изделий в составе сплавов добавляют элементы, которые формируют на поверхности защитную оксидную пленку, препятствующую разрушению металла. Ключевую роль здесь играют хром, алюминий, никель и медь.

Хром, например, образует тонкую, но плотную пассивирующую пленку, которая защищает сталь от коррозии. Алюминиевые сплавы за счет образования оксида алюминия также обладают высокой стойкостью к атмосферным воздействиям. Сплавы с низким содержанием легирующих элементов часто подвержены более быстрому коррозионному износу, что ограничивает их использование в сложных эксплуатационных условиях. Таким образом, грамотный подбор химического состава становится основой для создания долговечных и надежных изделий.

Контроль химического состава в производстве деталей

Современное производство металлических деталей требует жесткого контроля состава сплавов на всех этапах: от выбора сырья до готового изделия. Для этого используются методы спектрального анализа, рентгенофлуоресцентного анализа и другие лабораторные методики, позволяющие точно определить содержание каждого элемента. Несоблюдение технологии и отклонения в составе могут привести к снижению качества, появлению дефектов и преждевременному выходу из строя деталей.

- Спектральный анализ — быстрый и точный метод контроля состава

- Рентгенофлуоресцентный анализ — определение элементов без разрушения образца

- Химический анализ — классические методы с пробоподготовкой

- Неразрушающий контроль — для оценки однородности и отсутствия примесей

Постоянный мониторинг и оптимизация химического состава позволяют снизить процент брака и повысить производительность, что особенно важно при выпуске серийных и прецизионных изделий.

Практическое значение выбора химического состава для изделий

Выбор оптимального химического состава — ключевой этап в проектировании и производстве металлических деталей, от которого зависит не только качество изделия, но и его функциональность в условиях эксплуатации. Например, в авиационной и автомобильной промышленности используются высокопрочные и легкие сплавы с тщательно подобранными легирующими элементами, что позволяет снизить вес конструкции при сохранении надежности.

В машиностроении важна износостойкость и способность к сопротивлению усталостным нагрузкам, что достигается правильным балансом легирующих добавок. В энергетике и химической промышленности приоритетом становится коррозионная стойкость и жаропрочность, что требует наличия в составе специфических элементов. Таким образом, грамотный подбор химического состава позволяет создавать изделия, максимально соответствующие требованиям конкретной сферы применения, продлевая их срок службы и улучшая эксплуатационные характеристики.

Анализ химического состава металлической детали для обеспечения высоких эксплуатационных характеристик