Промышленное производство деталей: основные этапы

Как обеспечивается высокое качество и точность в массовом производстве металлических деталей? Промышленные предприятия сегодня работают в условиях жесткой конкуренции, где каждая ошибка и задержка обходятся дорого. Поэтому создание деталей на заводах — это сложный и многогранный процесс, включающий в себя несколько ключевых этапов, от проектирования до контроля готовой продукции. Понимание этих этапов важно не только для специалистов, но и для клиентов, которые стремятся получить надежные и качественные изделия.

Содержание

- Этапы проектирования и подготовки производства

- Технологии производства металлических деталей

- Контроль качества на разных этапах производства

- Автоматизация и современные технологии в производстве

- Роль команды и обучения персонала

Этапы проектирования и подготовки производства

Процесс производства деталей начинается с тщательного проектирования. На этом этапе инженеры и конструкторы разрабатывают техническую документацию, учитывая требования к материалу, форме и размерам изделий. Важной частью становится выбор оптимального материала, который будет сочетать в себе прочность, долговечность и стоимость. Современные CAD/CAM-системы позволяют создавать точные 3D-модели деталей, что облегчает дальнейшее программирование оборудования и прогнозирование производственных процессов.

Параллельно с проектированием происходит подготовка производственной базы — выбор станков, инструментов, а также настройка технологических параметров. Особое внимание уделяется планированию производственного процесса с целью минимизации времени простоя и оптимизации использования ресурсов. Подготовка также включает создание шаблонов, оснастки и программ для станков с числовым программным управлением (ЧПУ), что обеспечивает точность и повторяемость деталей в серии.

Технологии производства металлических деталей

Современное промышленное производство деталей использует широкий спектр технологий, от традиционной обработки металлов до инновационных методов. Основными способами являются токарная и фрезерная обработка, шлифование, сверление, а также литье, ковка и сварка. Каждая технология применяется в зависимости от сложности, точности и требований к конечному изделию.

Наряду с классическими методами, на заводах все чаще внедряются автоматизированные лазерные и плазменные резаки, а также роботизированные комплексы для сварки и сборки. Это позволяет не только повысить производительность, но и существенно улучшить качество изделий за счет снижения человеческого фактора. Важным элементом становится также термическая обработка, которая улучшает свойства металла, придавая деталям нужную твердость и износостойкость.

Контроль качества на разных этапах производства

Качество изделий в промышленном производстве — это не просто соответствие параметрам, а комплексная система мер и проверок. Контроль начинается уже на этапе поступления сырья: материал подвергается анализу на прочность, химический состав и структуру. В процессе изготовления используются различные методы контроля — от визуального осмотра до компьютерной томографии и лазерного сканирования.

Для точного измерения размеров и выявления дефектов применяются координатно-измерительные машины (КИМ), оптические и ультразвуковые методы контроля. Такой многоуровневый подход помогает своевременно выявлять брак и предотвращать выпуск некачественных изделий, что существенно снижает затраты на доработку и рекламации.

Автоматизация и современные технологии в производстве

Внедрение автоматизации на заводах стало настоящим прорывом в промышленном производстве деталей. Современные линии оснащены роботизированными комплексами, системами управления и мониторинга в режиме реального времени, что позволяет значительно повысить точность, скорость и безопасность работ. Автоматизация также способствует снижению себестоимости продукции и уменьшению количества человеческих ошибок.

Использование передовых технологий, таких как искусственный интеллект и машинное обучение, позволяет оптимизировать процессы планирования, прогнозирования износа оборудования и контроля качества. Это дает возможность заводам оперативно адаптироваться к изменяющимся требованиям рынка и производить продукцию высокого уровня даже в условиях высоких нагрузок и сроков.

Роль команды и обучения персонала

Несмотря на рост автоматизации, ключевым фактором успеха в промышленном производстве остается квалифицированный персонал. Профессиональные знания и опыт сотрудников позволяют не только эффективно управлять оборудованием, но и быстро решать возникающие проблемы, обеспечивая стабильность процессов и качество продукции.

- Регулярные тренинги и повышение квалификации;

- Обучение работе с современными цифровыми системами;

- Внедрение программ наставничества и обмена опытом;

- Развитие культуры безопасности и ответственности;

- Использование симуляторов и виртуальной реальности для практики.

Совместная работа команды инженеров, технологов и операторов оборудования — залог успешного и эффективного производства, способного отвечать самым высоким требованиям современных рынков.

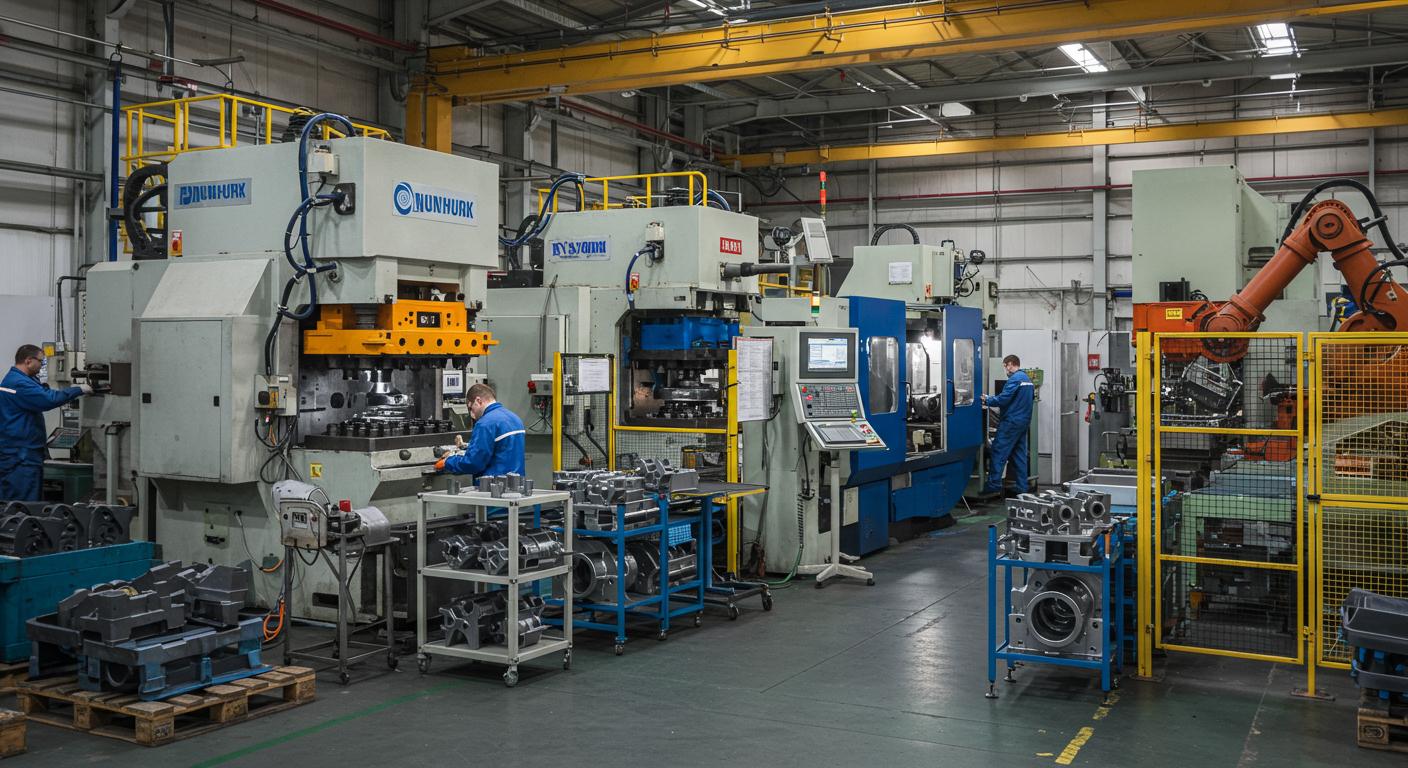

Современные заводы оснащены передовым оборудованием для производства высокоточных деталей