Производство деталей из меди: особенности и сложности

Медные детали традиционно занимают важное место в машиностроении, энергетике, электронике, сантехнике и медицинской промышленности. Высокая электропроводность, отличная теплопроводность, устойчивость к коррозии и податливость в обработке делают медь незаменимым материалом для производства компонентов, где требуется высокая точность и надёжность. Однако работа с медью связана с рядом технологических и экономических сложностей, требующих особого подхода на каждом этапе производства: от выбора марки сплава до финишной обработки и контроля качества. Именно сочетание достоинств и вызовов делает производство медных деталей уникальной отраслью, требующей глубокой экспертизы и точной настройки технологического процесса.

Содержание

- Свойства и преимущества меди

- Основные особенности производства

- Распространённые трудности и риски

- Рекомендации для оптимизации процесса

Свойства и преимущества меди

Медь — один из немногих материалов, обладающих уникальным набором эксплуатационных характеристик. Благодаря отличной электропроводности (второй результат после серебра), медь используется для изготовления токопроводящих компонентов, контактов, шин, кабелей, обмоток и других элементов в электротехнике. Теплопроводность меди делает её незаменимой в теплообменниках, радиаторах и охлаждающих системах. Высокая пластичность позволяет получать сложные геометрические формы с минимальным риском разрушения заготовки при штамповке или гибке. Дополнительным преимуществом является устойчивость к коррозии, особенно в условиях воздействия влаги и многих химических соединений. Кроме того, медь обладает хорошими антимикробными свойствами, что позволяет использовать её в медицинских приборах и пищевой промышленности.

Важно также отметить, что медь может легироваться с другими элементами — цинком, оловом, никелем, кремнием — в результате чего образуются латунь, бронза и другие технические сплавы с заданными характеристиками. Латунь, к примеру, обладает высокой износостойкостью, тогда как бронза устойчива к морской воде и трению. Это расширяет спектр применения медных деталей, позволяя использовать их в подвижных соединениях, трубопроводах, насосах и даже авиационной технике. Однако вместе с многочисленными плюсами медь предъявляет производству и серьёзные вызовы, которые требуют специальных знаний и оборудования.

Основные особенности производства

Производственный процесс медных деталей имеет свои отличительные черты. Начинается он с выбора марки меди или её сплава. Чистая медь отличается высокой пластичностью, но уступает в прочности. Поэтому, в зависимости от назначения изделия, может применяться твёрдая, полутвёрдая или отожжённая медь. Заготовки получают различными способами: прокаткой, прессованием, литьём. Особую популярность в условиях массового производства получили методы холодной штамповки и фрезерования, которые позволяют добиваться высокой точности размеров и минимальной шероховатости поверхности. Тем не менее, даже при современных технологиях обработка меди требует особого внимания — её мягкость делает материал склонным к залипанию на режущем инструменте, что может ухудшать качество поверхности и повышать износ оснастки.

Обработка меди осуществляется на токарных, фрезерных, сверлильных станках, а также с применением ЧПУ. Однако, в отличие от стали или алюминия, медь хуже рассеивает тепло, а это значит, что при высокой скорости резания возможно перегревание инструмента и заготовки. Поэтому важным параметром становится охлаждение и выбор режущей жидкости. Кроме того, для предотвращения деформации заготовки применяются специальные режимы подачи и глубины реза. Финишная обработка включает полировку, травление, шлифование, а также нанесение защитных покрытий: окисление, лужение, гальваника, которые продлевают срок службы изделия. Также распространено пайка и лазерная сварка деталей из меди, особенно при производстве микроэлементов для электронной техники и приборостроения.

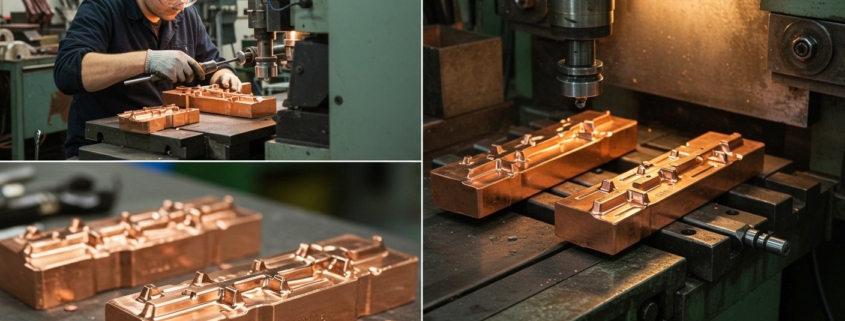

Изображение: Обработка медных деталей на станке с ЧПУ

Распространённые трудности и риски

Несмотря на технологическую доступность меди, производственный процесс сопровождается рядом проблем. В первую очередь — высокая стоимость самого материала. Медь дороже стали и алюминия, поэтому малейшие потери на этапе производства негативно влияют на экономику проекта. Важно учитывать и склонность меди к образованию заусенцев, деформаций при высокой температуре и налипанию на инструменты, что требует применения специального инструмента с покрытием TiN или алмазной напайкой. Дополнительные трудности возникают при необходимости получения высокой точности — из-за мягкости меди повышается риск деформации тонкостенных изделий, особенно при многоосевой обработке или фрезеровании глубоких карманов.

Также медь чувствительна к загрязнениям и внешнему воздействию. В случае отсутствия защитного покрытия, медные изделия могут быстро покрыться оксидной плёнкой, которая ухудшает проводимость и внешний вид. Поэтому изделия требуют особых условий хранения и упаковки. Электронные компоненты из меди часто проходят обработку в чистых зонах, чтобы избежать попадания пыли и масла. Отдельно стоит упомянуть сварку меди — несмотря на кажущуюся простоту, при неправильной температуре возможно образование пор и трещин из-за испарения примесей. Таким образом, контроль параметров и технологическая дисциплина являются обязательными на всех этапах.

Рекомендации для оптимизации процесса

Для повышения эффективности и стабильности при производстве медных деталей необходимо соблюдать комплексный подход. Оптимизация может быть достигнута за счёт правильного подбора оборудования, инструментов, режимов обработки и организации контроля качества. Важно также наладить эффективную переработку отходов меди, так как её повторное использование позволяет значительно снизить себестоимость производства.

- Используйте специализированный инструмент с высоким сопротивлением к налипанию (с алмазным покрытием, PCD-вставками);

- Применяйте адекватные режимы резания: малые скорости и высокие подачи для уменьшения трения;

- Следите за температурным режимом и используйте охлаждающие жидкости с антикоррозионными добавками;

- Для тонкостенных изделий — используйте опоры и специальные прижимы, исключающие деформацию при обработке;

- После механической обработки сразу наносите защитное покрытие или герметичную упаковку;

- Разработайте эффективную логистику вторичной переработки обрезков и стружки меди.

Таким образом, производство медных деталей — это сложный, но управляемый процесс, в котором ключевую роль играют знание свойств материала, точность обработки, выбор оснастки и внимательный контроль качества. При грамотной организации все технологические и экономические сложности можно преодолеть, а изделия из меди будут соответствовать самым строгим требованиям по надёжности и сроку службы в любой отрасли промышленности.