Какие методы контроля качества применяют для деталей

Качество деталей — ключевой фактор, определяющий безопасность, надёжность и срок службы конечной продукции в любой отрасли: от автомобилестроения до энергетики. Даже незначительные отклонения в размерах, структуре материала или состоянии поверхности могут привести к серьёзным последствиям в эксплуатации. Именно поэтому контроль качества на всех этапах изготовления детали — не просто формальность, а важнейшая часть производственного процесса. Методы контроля развиваются параллельно с технологиями обработки и включают как традиционные измерения, так и высокоточные автоматизированные системы. В этой статье мы рассмотрим, какие методы контроля качества применяются сегодня, в чём их преимущества, и как они влияют на общее качество готовых изделий.

Содержание

- Виды контроля на разных этапах

- Измерительный контроль и инструменты

- Неразрушающие методы контроля

- Влияние контроля на качество продукции

- Автоматизация и цифровой мониторинг

Виды контроля на разных этапах

Контроль качества деталей начинается ещё до запуска производства и продолжается вплоть до сдачи готовой продукции заказчику. Принято выделять три ключевых этапа: входной контроль материалов, операционный контроль в процессе изготовления и окончательный выходной контроль. На входном этапе проверяется соответствие сырья установленным стандартам: это может быть проверка сертификатов, визуальный осмотр, измерение твердости, анализ химического состава. Операционный контроль позволяет своевременно выявить отклонения от технологии во время обработки — измерения проводятся после ключевых технологических операций (токарная, фрезерная, сварочная, термообработка). Выходной контроль предназначен для подтверждения, что готовая деталь соответствует всем требованиям чертежа и технических условий.

Типы контроля могут быть разными — от простых ручных измерений штангенциркулем до комплексного анализа микроструктуры металла. Некоторые изделия, особенно ответственные и нагруженные, проходят дополнительный этап — приёмку ОТК или сторонней лабораторией, включая неразрушающие и разрушительные испытания. В отдельных случаях проверка проводится не выборочно, а на 100% партии. Такой подход применяется в авиации, медицине, атомной энергетике, где недопустим даже единичный брак. Подход к контролю зависит от категории детали, сферы применения и требований заказчика, и именно это формирует индивидуальную карту качества на каждое изделие.

Измерительный контроль и инструменты

Самой распространённой формой контроля остаётся измерительный. Это проверка соответствия геометрических параметров деталей — длины, диаметра, углов, соосности, шероховатости, отклонений формы и расположения. Измерения проводят с использованием ручного инструмента (штангенциркули, микрометры, нутромеры), универсальных измерительных приборов (индикаторы, стойки) и специализированного оборудования, включая координатно-измерительные машины (КИМ). Современные КИМ позволяют проводить 3D-контроль сложных форм с точностью до 2-3 микрон, формировать цифровые отчёты и сравнивать модель с CAD-данными.

- Штангенциркуль — базовый инструмент для замеров наружных и внутренних размеров

- Микрометр — используется для высокой точности измерения вала, толщины, стенок

- Индикаторы и нутромеры — необходимы для контроля соосности и биений

- Оптические профилометры — для анализа шероховатости поверхности

- Координатно-измерительные машины — автоматизированный контроль сложной геометрии

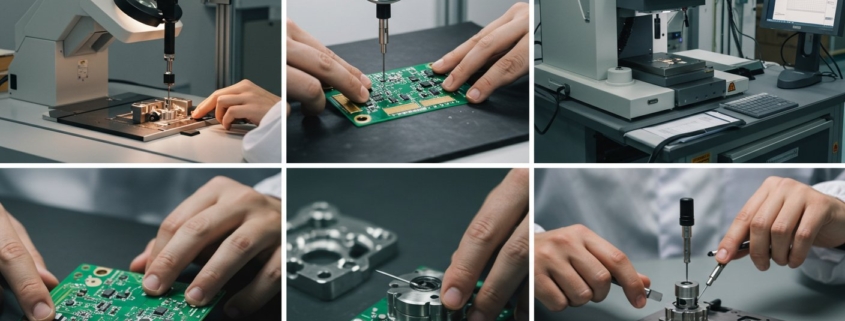

Современные измерительные системы позволяют достичь высокой точности и воспроизводимости контроля

Неразрушающие методы контроля

Неразрушающий контроль (НК) необходим там, где важно проверить целостность и структуру детали без её повреждения. Он широко применяется для выявления скрытых дефектов: трещин, пор, расслоений, включений, напряжений. Методы НК делятся на визуально-оптические, капиллярные, ультразвуковые, магнитопорошковые, вихретоковые и рентгенографические. Каждый из них применяется в зависимости от материала изделия, его формы и требований по чувствительности. Например, ультразвук хорошо подходит для толстостенных сварных конструкций, а капиллярный метод — для алюминиевых и титанных деталей с гладкой поверхностью.

Неразрушающий контроль важен в машиностроении, авиации, нефтегазе и медицине. Он позволяет выявить дефекты, которые невозможно обнаружить визуально или с помощью измерений. Основные достоинства — безопасность, точность, возможность массового применения. Важно отметить, что проведение НК требует квалифицированного персонала с соответствующей аттестацией и применения сертифицированного оборудования. Часто неразрушающий контроль совмещается с визуальным осмотром и замерами, формируя комплексную оценку состояния детали перед отправкой заказчику или внедрением в узел машины.

Влияние контроля на качество продукции

Качественно организованный контроль не просто устраняет брак — он позволяет выстроить систему постоянного улучшения качества. Регулярный анализ результатов контроля выявляет повторяющиеся отклонения, ошибки в настройках оборудования, несоответствия в технологии. Это помогает не только исправлять, но и предупреждать брак, снижая производственные потери и улучшая стабильность процесса. Например, если при контроле размеров валов часто выявляется отклонение в допуске по длине, это сигнал для корректировки режимов резания или смены инструмента. Аналогично, регулярное выявление микротрещин после термообработки — повод для пересмотра режимов закалки и отпуска.

Контроль также влияет на репутацию и доверие заказчиков. Наличие подробных протоколов, отчётов с фотофиксацией, сертификатов и протоколов НК позволяет заказчику убедиться в высоком уровне надёжности изделия. Особенно важно это для экспортных поставок, тендерных проектов, контрактов с госструктурами. Часто наличие развитой системы контроля качества становится конкурентным преимуществом при выборе поставщика. Более того, в условиях современной экономики, где важна каждая единица ресурса, именно контроль позволяет сохранить баланс между производственной эффективностью и высокой надёжностью продукции.

Автоматизация и цифровой мониторинг

Современное производство не обходится без автоматизации контроля. Цифровые технологии позволяют не только повысить точность, но и сократить влияние человеческого фактора. Интеграция измерительных систем с ЧПУ-станками позволяет выполнять контроль прямо в процессе обработки, в режиме реального времени. Такие решения особенно актуальны для высокоточных производств — авиации, медицины, микромеханики. Данные измерений поступают в цифровую систему, где анализируются, архивируются и визуализируются в виде отчётов. Это создаёт сквозную трассируемость и позволяет отслеживать историю каждой детали от заготовки до сдачи.

- Интеграция датчиков контроля на производственную линию

- Системы видеомониторинга и автоматической фотофиксации

- Использование QR-кодов и RFID-меток для отслеживания деталей

- Программное обеспечение для анализа данных и прогнозирования отклонений

Автоматизация делает контроль постоянной частью процесса, а не отдельной операцией. Это снижает время на проверки, позволяет оперативно корректировать отклонения и добиваться высокой воспроизводимости. Будущее контроля качества — за интеллектуальными системами, машинным зрением и машинным обучением, когда система сама определяет допуск, проверяет соответствие и формирует рекомендации. Таким образом, грамотная организация контроля — это не только вопрос технического оснащения, но и стратегический подход к качеству на всех уровнях производства.