Как выбрать технологию обработки металла для детали

Правильный выбор технологии обработки металла — один из ключевых факторов, определяющих долговечность, точность и себестоимость готовой детали. Сегодня на рынке доступны десятки методов обработки: от классических механических до современных лазерных и электроэрозионных. Каждый из них имеет свои особенности и применяется в зависимости от формы, назначения, материала и требований к конечному изделию. Неверно выбранный метод может привести к лишним затратам, браку, ухудшению механических свойств или несоответствию чертежам. В этой статье мы подробно рассмотрим, какие технологии металлообработки существуют, какие задачи они решают, и как выбрать оптимальный метод для производства конкретной металлической детали.

Содержание

- Основные факторы выбора технологии

- Распространённые методы обработки

- Особенности работы с разными металлами

- Ошибки при выборе технологии

Основные факторы выбора технологии

Перед тем как приступить к изготовлению детали, важно определить её будущую нагрузку, точность исполнения, сложность формы и объём партии. Эти параметры напрямую влияют на выбор технологии обработки. Например, при серийном производстве упор делается на скорость и повторяемость, тогда как при изготовлении единичных или опытных деталей первостепенное значение имеет гибкость технологии и возможность оперативной корректировки.

Одним из самых важных факторов является материал заготовки. Обработка конструкционных сталей отличается от работы с титаном, алюминием или латунью. Жёсткость металла, склонность к нагреву, износ инструмента и вероятность деформаций — всё это нужно учитывать заранее. Также стоит учесть тип требуемой обработки: это может быть удаление материала (точение, фрезеровка, сверление), изменение его структуры (термообработка, закалка), либо его локальное изменение без удаления объёма (штамповка, гибка, прокат).

- Форма детали: наличие полостей, пазов, отверстий, выступов влияет на доступность инструмента и тип оборудования.

- Точность: при необходимости высокой точности часто применяют ЧПУ-станки, шлифовку или электроэрозионную обработку.

- Партия: для массового выпуска выгоднее штамповка или литьё, а для мелких — фрезеровка или лазерная резка.

- Материал: от выбора металла зависит режущий инструмент, скорость обработки и охлаждение.

Распространённые методы обработки

Современные производственные предприятия используют широкий спектр технологий обработки металла. Условно их можно разделить на три категории: механическая, термическая и высокоточная (специализированная).

- Токарная обработка — подходит для цилиндрических и конических деталей. Обеспечивает высокую точность при изготовлении валов, втулок, муфт.

- Фрезеровка — универсальный метод для создания плоских и объёмных поверхностей, пазов, отверстий.

- Лазерная и плазменная резка — применяется для быстрого раскроя листового металла по сложным контурам с высокой точностью.

- Штамповка и гибка — эффективна при массовом производстве деталей из листа, таких как кожухи, кронштейны, корпуса.

- Шлифовка — позволяет достичь микронной точности и минимальной шероховатости.

- Электроэрозионная обработка — незаменима при изготовлении сложных и тонкостенных форм, в том числе из закалённых сталей.

- Термическая обработка — изменяет свойства металла, повышая его твёрдость или пластичность в нужных зонах.

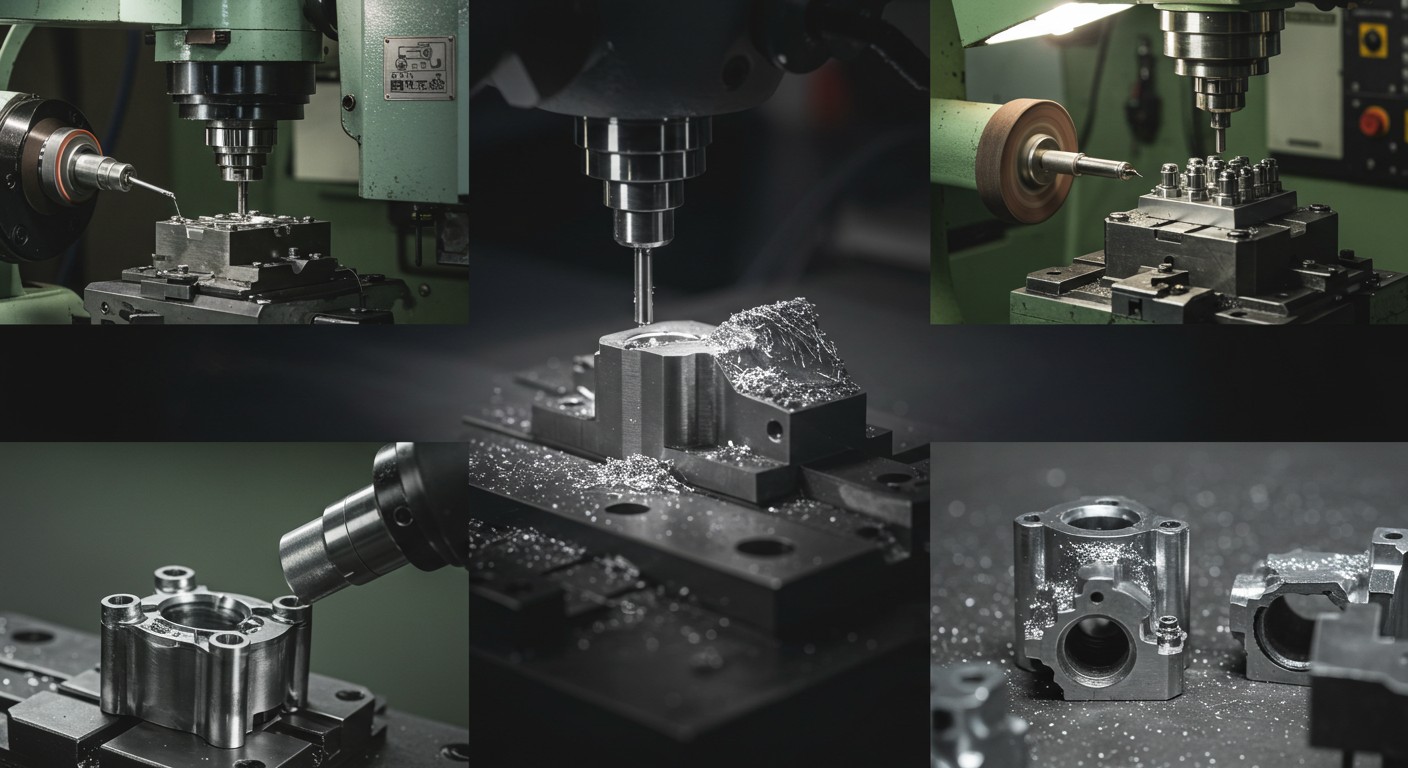

Изображение: Производственный процесс выбора метода обработки для конкретной детали

Особенности работы с разными металлами

Разные виды металлов требуют индивидуального подхода при выборе технологии обработки. Например, алюминий отлично обрабатывается с высокой скоростью, но склонен к залипанию на инструменте, особенно при высоких температурах. Медь и латунь требуют острых резцов и аккуратной подачи, иначе возникают заусенцы. Титан, напротив, сложен в обработке: он быстро нагревается, изнашивает инструмент и требует хорошего охлаждения. Высоколегированные стали часто закаливаются и требуют электроэрозионной или шлифовальной обработки, чтобы не разрушить структуру металла. Таким образом, один и тот же метод обработки может оказаться эффективным для одного металла и проблематичным для другого.

Дополнительно стоит учитывать возможную деформацию заготовки при механической обработке. Например, длинные тонкостенные детали из нержавеющей стали могут изгибаться при точении, поэтому их целесообразно дополнительно фиксировать или использовать шлифование как финишный этап. Также при работе с нержавейкой важно учитывать образование наклёпа на поверхности и применять инструменты с соответствующим углом атаки. Для черных металлов может применяться более жёсткая механическая нагрузка, а для цветных металлов — предпочтительна высокая скорость вращения и подача с минимальной вибрацией.

Ошибки при выборе технологии

Ошибки на этапе выбора метода обработки могут стоить дорого: от выхода из строя оборудования до отказа всей партии деталей. Наиболее частой проблемой становится недооценка сложности геометрии и попытка обойтись упрощённой технологией. Например, тонкие пазы сложно выполнить на универсальном токарном станке, а при игнорировании этого факта производственный процесс затягивается, либо приводит к браку.

Также нередко встречается выбор метода без учёта материала детали: использование неподходящих фрез или резцов для твёрдых сплавов приводит к ускоренному износу, перегреву и низкому качеству поверхности. Другой распространённой ошибкой становится работа без предварительной термообработки, когда заготовка слишком мягкая или слишком хрупкая, и в итоге не выдерживает финальной нагрузки. Кроме того, при выборе метода стоит учитывать не только сам процесс обработки, но и его влияние на последующие этапы — например, сборку, сварку, покрытие или стерилизацию.

В современном производстве важно не просто механически обработать металл, а выбрать технологию, максимально подходящую под требования конкретной детали. Для этого необходимо учитывать и конструктивные особенности, и свойства материала, и экономическую целесообразность. Только в этом случае можно гарантировать качество, срок службы и безопасность конечного изделия. Выбор технологии — это не просто техническое решение, а стратегический шаг, от которого зависит успех всей производственной цепочки.