Как повысить точность при механической обработке

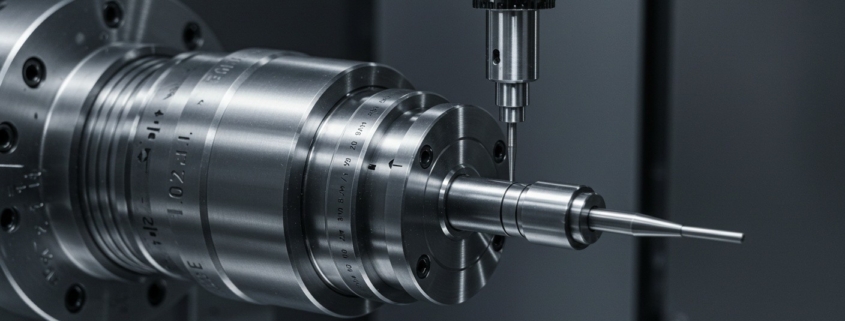

Высокая точность механической обработки — ключ к стабильному качеству и долговечности готовых деталей. Независимо от того, идет ли речь о мелкосерийном производстве или крупном промышленном заказе, соблюдение точности при фрезеровке, токарной обработке, шлифовке или сверлении напрямую влияет на технические характеристики изделий. Даже небольшое отклонение в доли миллиметра может привести к снижению производительности оборудования или отказу узла в сборке. Именно поэтому вопрос повышения точности обработки металлов всегда остается актуальным — как для инженеров, так и для владельцев производства.

Содержание

- Факторы, влияющие на точность обработки

- Технологии достижения высокой точности

- Контроль и измерительные средства

- Распространенные ошибки и как их избежать

- Роль персонала и оборудования в точности

Факторы, влияющие на точность обработки

Повышение точности — это не результат одного действия, а комплекс мероприятий, которые начинаются еще на этапе проектирования. Одним из ключевых факторов является правильный выбор оборудования. Современные станки с ЧПУ обладают значительно более высокой повторяемостью и минимальными допусками, чем устаревшие механические аналоги. Однако даже самый современный станок не гарантирует точности, если не учтены такие параметры, как жесткость конструкции, вибрации, тепловое расширение и износ инструмента. Также огромное значение имеет качество исходного материала — неоднородность заготовки или внутренние напряжения могут стать причиной деформации детали при обработке.

Не менее важна технологическая карта: последовательность операций, режимы резания, система охлаждения и фиксации заготовки. Даже идеально выстроенный производственный процесс может дать сбой при малейшем нарушении условий. Именно поэтому важно учитывать множество внешних и внутренних факторов, в том числе влажность воздуха в помещении, стабильность подачи электроэнергии, износ метизов, качество оснастки. Оптимизация всех этих элементов позволяет снизить вероятность ошибки до минимума и повысить точность обработки в разы.

Технологии достижения высокой точности

Добиться высокой точности можно не только за счет нового оборудования, но и благодаря технологическим подходам. Например, черновая и чистовая обработка с промежуточным охлаждением позволяет избежать перегрева металла и его тепловой деформации. Использование балансированных инструментов снижает вибрации, а применение прецизионной оснастки — повышает точность фиксации заготовки. Кроме того, все большую популярность набирают автоматизированные системы коррекции траектории инструмента, которые в режиме реального времени вносят поправки в движение фрезы или резца на основе обратной связи с датчиков.

Не стоит забывать и про инновационные методы, такие как лазерная и ультразвуковая обработка, электродинамическое шлифование, обработка в условиях вакуума и пр. Эти технологии обеспечивают наивысшую точность и применяются там, где допуски измеряются в микрометрах. Однако даже в рамках классической механообработки точность можно значительно повысить за счет автоматизированного контроля геометрии, оптимизации режимов резания и регулярной калибровки станков. Это особенно актуально для производства сложных узлов и соединений, где критична точность до 0,01 мм.

Контроль и измерительные средства

Без качественного контроля невозможно говорить о стабильной точности. На производстве необходимо использовать как традиционные измерительные инструменты (штангенциркули, микрометры, нутромеры), так и современные координатно-измерительные машины (КИМ). Последние позволяют получать трехмерную модель детали и сравнивать ее с проектной в автоматическом режиме, фиксируя даже малейшие отклонения.

- Оптические и лазерные сканеры позволяют сканировать сложные формы.

- Контактные КИМ обеспечивают высокую точность при измерении внутренних поверхностей.

- Системы неразрушающего контроля помогают выявить внутренние дефекты заготовки, которые могут повлиять на точность обработки.

Важно не только наличие оборудования, но и его регулярная калибровка. Даже небольшой износ измерительного инструмента способен исказить результаты, что особенно критично в условиях серийного производства. Поэтому контроль должен быть регулярным, многоступенчатым и осуществляться как на входе (до обработки), так и на выходе (после изготовления).

Распространенные ошибки и как их избежать

Одной из самых частых причин снижения точности является неправильная фиксация заготовки. При недостаточной жесткости или неверно выбранной точке опоры происходит смещение во время обработки. Также ошибка может быть вызвана неправильным подбором режущего инструмента — несоответствие геометрии или тупой резец ведут к биению и увеличению допуска. Важно также учитывать уровень износа направляющих, люфты и температурную стабильность самого станка.

Среди организационных ошибок — отсутствие корректной технологической документации, несоблюдение режимов обработки и пропуск этапов промежуточного контроля. Предотвратить такие проблемы можно только за счет четко выстроенной системы качества, постоянного обучения персонала и оптимизации производственного цикла.

Роль персонала и оборудования в точности

Невозможно переоценить роль человеческого фактора при обеспечении точности. Даже при использовании самого современного оборудования результат во многом зависит от квалификации оператора. Опытный специалист способен не только настроить станок, но и оперативно выявить нестабильность в работе, определить, где именно происходит отклонение, и устранить его до появления брака. Кроме того, именно персонал отвечает за корректное применение измерительных инструментов, соблюдение допусков, проведение калибровок и контроль износа оборудования.

Современное оборудование с ЧПУ, при всей своей автоматизации, требует внимательной наладки, регулярной диагностики и своевременной замены изношенных компонентов. Поэтому производственная эффективность и точность во многом зависят от синергии между человеком и машиной. Грамотный подход к обучению, мотивации и оснащению персонала является неотъемлемой частью любой стратегии повышения точности на производстве. И чем выше требования к изделиям — тем более критичным становится этот аспект.

Высокоточная обработка возможна при сочетании современных технологий и квалифицированного подхода персонала