Особенности обработки деталей с покрытием

Обработка деталей с покрытием — одна из самых ответственных и сложных задач в современной промышленности. Поверхностные покрытия наносятся на детали для улучшения их эксплуатационных характеристик: повышения износостойкости, коррозионной защиты, улучшения адгезии и многих других параметров. Но при этом сам процесс обработки таких деталей требует особого подхода, учитывающего специфику покрытия и его взаимодействие с инструментами и технологиями обработки. В этой статье мы подробно рассмотрим, какие особенности необходимо учитывать при работе с покрытыми деталями, а также методы, позволяющие добиться высокого качества обработки без повреждений и снижения свойств покрытия.

Содержание

- Почему важна особая обработка покрытых деталей

- Виды покрытий и их влияние на технологический процесс

- Основные методы обработки покрытых деталей

- Контроль качества после обработки

- Рекомендации по обеспечению долговечности покрытий

Почему важна особая обработка покрытых деталей

Наличие покрытия на детали значительно меняет привычные условия обработки. Покрытия создаются для защиты металла основы или улучшения рабочих характеристик, но при механическом воздействии инструментов они могут легко повредиться или отслаиваться. Особенно чувствительны к этому тонкие декоративные или защитные слои, а также покрытия с высоким уровнем твердости. Если не учитывать специфику покрытия, возможно нарушение целостности слоя, что приводит к снижению срока службы детали и ухудшению ее эксплуатационных свойств.

Кроме того, процесс обработки может вызывать локальный нагрев, который отрицательно влияет на физико-химические свойства покрытия. Высокие температуры приводят к термическому разрушению, ухудшению адгезии и появлению микротрещин. Поэтому для деталей с покрытием крайне важен подбор оптимальных режимов резания и минимизация трения на границе контактирования инструмента и детали.

Виды покрытий и их влияние на технологический процесс

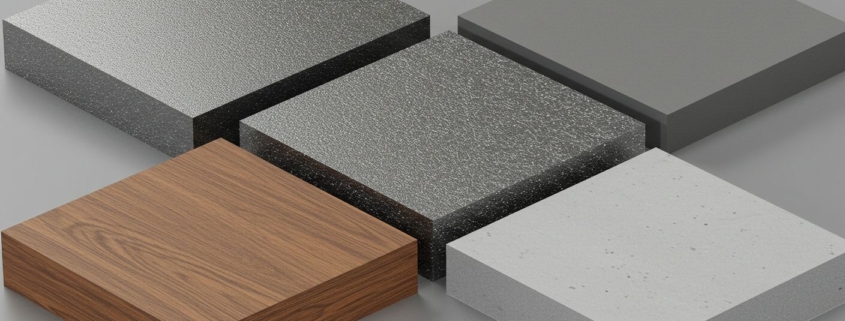

Современная промышленность использует разнообразные виды покрытий, каждое из которых предъявляет свои требования к технологии обработки. Среди наиболее распространенных — никелевые, хромовые, цинковые, титановые покрытия, а также различные полимерные и керамические слои. Каждый тип покрытия обладает уникальными физико-химическими характеристиками, которые влияют на выбор методов и инструментов.

Например, хромовое покрытие обладает высокой твердостью и износостойкостью, что усложняет механическую обработку, требует использования сверхтвердых инструментов и точного контроля параметров. В то время как полимерные покрытия более мягкие и чувствительны к механическим повреждениям, что заставляет выбирать щадящие методы с минимальным воздействием на поверхность. Цинковые покрытия служат для коррозионной защиты, и их повреждение ведет к быстрому разрушению металла основы.

Основные методы обработки покрытых деталей

При обработке деталей с покрытием применяются специальные технологии, позволяющие сохранить целостность слоя и добиться требуемой точности изделия. К таким методам относятся:

- Механическая обработка с использованием инструментов из сверхтвердых материалов (карбид, керамика, алмазное напыление), позволяющая уменьшить износ и нагрев;

- Обработка при сниженных режимах резания и с использованием высокоэффективного охлаждения и смазки, что минимизирует тепловое воздействие;

- Электрохимическая и лазерная обработка, обеспечивающие высокую точность и щадящее воздействие на покрытие;

- Обработка с применением ультразвуковых технологий, которые уменьшают силу трения и вероятность повреждения покрытия.

Важно подчеркнуть, что выбор конкретного метода зависит от типа покрытия, материала основы и назначения детали. Качественная подготовка и настройка оборудования — залог успеха в сохранении покрытия при обработке.

Контроль качества после обработки

После проведения обработки обязательно проводят всесторонний контроль качества поверхности и самого покрытия. Используются визуальный осмотр, измерение толщины слоя с помощью ультразвуковых или магнитных методов, тесты на адгезию и износостойкость. Также применяются микроскопические исследования поверхности для выявления микротрещин и дефектов.

Тщательный контроль позволяет своевременно выявить нарушения и принять меры по их устранению, что существенно продлевает срок службы детали и сохраняет ее эксплуатационные характеристики.

Рекомендации по обеспечению долговечности покрытий

Для максимального сохранения свойств покрытий и долговечности деталей необходимо соблюдать ряд рекомендаций. Во-первых, строго придерживаться рекомендованных технологических режимов обработки, не превышать допустимые нагрузки и температуры. Во-вторых, использовать современные инструменты и технологии с учетом типа покрытия и материала основы. В-третьих, обязательно проводить регулярный контроль и профилактическое обслуживание оборудования, чтобы исключить непредвиденные повреждения.

Наконец, важна квалификация персонала и грамотное планирование всех этапов производства — от выбора покрытия до окончательной обработки и контроля. Такой комплексный подход позволяет добиться оптимального баланса между качеством, сроком службы и экономической эффективностью изделий.

Точное соблюдение технологий обработки позволяет сохранить качество покрытия и продлить срок службы деталей